一种石料厂下料管缓冲结构的制作方法

本技术涉及石料加工领域,尤其涉及一种石料厂下料管缓冲结构。

背景技术:

1、石料厂的石料输送主要依靠皮带输送机,破碎筛选好的成品石料会根据粒径的不同分类进入相应的下料管,然后通过皮带输送机输送至相应粒度的料堆进行储存;由于下料管的整体长度较长,且距离下方输送皮带机的落差较大,石料从振动筛筛选后会直接通过下料管坠落至皮带输送机的输送胶带表面,石料具有较大的冲击力,对输送胶带造成极大的冲击损伤,造成输送胶带的使用寿命大大降低;专利号为cn216835858u公开了一种防溢出缓冲给料配料装置,其通过输送绞龙来实现石料的输送操作,虽然降低了石料对输送胶带的冲击力,但是其结构上过于复杂,同时其运行成本较高,有必要研究一种结构简单、成本低廉的下料管缓冲结构来解决上述问题。

技术实现思路

1、本实用新型目的是针对上述问题,提供一种结构简单、使用便利的石料厂下料管缓冲结构。

2、为了实现上述目的,本实用新型的技术方案是:

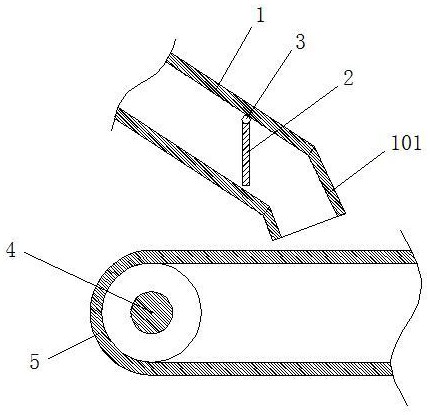

3、一种石料厂下料管缓冲结构,包括下料管管体,下料管管体顶端与进料漏斗相连通,下料管管体底端设置在皮带输送机上方;所述下料管管体呈倾斜状设置,下料管管体底端内侧设置有缓冲挡板,缓冲挡板顶端与设置在下料管管体内部顶端端壁上的安装轴销轴连接;当下料管管体内没有物料时,缓冲挡板底端与下料管管体内部底端端壁相接触;当下料管管体内有物料时,物料推动缓冲挡板底端向下料管管体底端方向进行旋转并令缓冲挡板底端与下料管管体内部底端端壁之间出现过料间隙。

4、进一步的,所述下料管管体的竖截面呈圆环状或矩形环状;缓冲挡板呈与下料管管体竖截面内径相适配的圆形板状或矩形板状。

5、进一步的,所述缓冲挡板的厚度为20mm。

6、进一步的,所述下料管管体底端设置有向下弯折的挡料部,挡料部的底端端口位于皮带输送机上方。

7、进一步的,所述皮带输送机包括两个对称设置的旋转辊轮,两个旋转辊轮外侧套设有输送带,下料管管体底端端口设置在输送带上方。

8、与现有技术相比,本实用新型具有的优点和积极效果是:

9、本实用新型在进行使用时,石料从下料管管体顶端进入到下料管管体内,在石料沿着下料管管体流动过程中,其会受到缓冲挡板的阻挡,同时,在石料的冲击力作用下,缓冲挡板底端会进行旋转,令缓冲挡板底端与下料管管体内部底端端壁之间产生过料间隙,经缓冲挡板阻挡的石料最终从过料间隙流出下料管管体底端端口;其有效实现了下料管管体内石料的流动缓冲操作,避免了出料时冲击力过大导致输送带使用寿命下降的状况发生;同时整个装置结构简单,运行时不需要借助任何外力,有效降低了其运行成本,进一步提高了本实用新型的使用效果。

技术特征:

1.一种石料厂下料管缓冲结构,包括下料管管体,下料管管体顶端与进料漏斗相连通,下料管管体底端设置在皮带输送机上方;其特征在于:所述下料管管体呈倾斜状设置,下料管管体底端内侧设置有缓冲挡板,缓冲挡板顶端与设置在下料管管体内部顶端端壁上的安装轴销轴连接;当下料管管体内没有物料时,缓冲挡板底端与下料管管体内部底端端壁相接触;当下料管管体内有物料时,物料推动缓冲挡板底端向下料管管体底端方向进行旋转并令缓冲挡板底端与下料管管体内部底端端壁之间出现过料间隙。

2.如权利要求1所述的石料厂下料管缓冲结构,其特征在于:所述下料管管体的竖截面呈圆环状或矩形环状;缓冲挡板呈与下料管管体竖截面内径相适配的圆形板状或矩形板状。

3.如权利要求2所述的石料厂下料管缓冲结构,其特征在于:所述缓冲挡板的厚度为20mm。

4.如权利要求3所述的石料厂下料管缓冲结构,其特征在于:所述下料管管体底端设置有向下弯折的挡料部,挡料部的底端端口位于皮带输送机上方。

5.如权利要求4所述的石料厂下料管缓冲结构,其特征在于:所述皮带输送机包括两个对称设置的旋转辊轮,两个旋转辊轮外侧套设有输送带,下料管管体底端端口设置在输送带上方。

技术总结

本技术公开了一种石料厂下料管缓冲结构,包括下料管管体,下料管管体顶端与进料漏斗相连通,下料管管体底端设置在皮带输送机上方;所述下料管管体呈倾斜状设置,下料管管体底端内侧设置有缓冲挡板,缓冲挡板顶端与设置在下料管管体内部顶端端壁上的安装轴销轴连接;当下料管管体内没有物料时,缓冲挡板底端与下料管管体内部底端端壁相接触;当下料管管体内有物料时,物料推动缓冲挡板底端向下料管管体底端方向进行旋转并令缓冲挡板底端与下料管管体内部底端端壁之间出现过料间隙。

技术研发人员:肖战定,郑波,李锦党,夏静慧,刘小千,高晓磊,王巧林,刘发亮,赵磊,李然,王冬,侯喜娟,闫天喜,李刚,韩智,张林

受保护的技术使用者:焦作千业水泥有限责任公司

技术研发日:20230329

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!