一种生产线用双工位自动升降转运车的制作方法

本技术涉及变压器自动化生产设备领域,具体为一种生产线用双工位自动升降转运车。

背景技术:

1、传统的变压器制造工业仍然以人工为主,随着智能化设备概念的提出和应用,“机器代人”显得尤为重要并且逐渐成为趋势。变压器的制造工艺复杂但是具有条理性强的特点,可以适应产线化作业,将整个变压器生产工艺与生产线融合,实现流水化作业,不仅能够提高工作效率,还可以将部分人员从反复的转运工作中解脱出来,缩减人工。

2、变压器的流水线生产首要问题为硅钢片的上线,硅钢片是铁心的重要组成部分,硅钢片是由横剪线通过剪切卷料而来,目前,一般是操作人员通过吊装工具将硅钢片运至生产线前段,进而进行下一道工序,硅钢片具有种类多、数量多、重量大的特点,需要人工频繁的转运,吊装类工具也受场地限制,耗时耗力且具有一定的危险性,因此亟需一种快捷、高效、安全的转运装置。

技术实现思路

1、为解决上述问题,本发明提供了生产线用双工位自动升降转运车,结构设计合理,可实现全系列变压器铁心横剪下料工位的自动化转运和并线,提高生产效率。

2、为实现上述目的,本发明所采取的技术方案为:

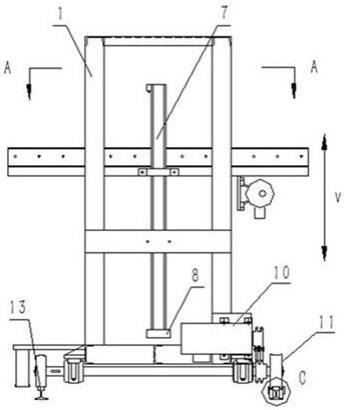

3、一种生产线用双工位自动升降转运车,它包括车架、轨道,车架设置有双工位滚筒装置、升降机构, 升降机构带动双工位滚筒装置上下位移,车架底部设置有车轮与轨道连接,车架下端设置有驱动电机ⅰ与车轮传动连接;

4、双工位滚筒装置包括滚筒支架、双排滚筒,滚筒安装在滚筒支架上且可旋转,支架下端设置有驱动电机ⅱ和驱动电机ⅲ分别与两排滚筒传动连接。

5、滚筒一侧设置有传动链轮ⅰ,传动链轮ⅰ为双链轮结构,相近的两个滚筒之间通过链条传动,双排滚筒分别为一工位滚筒和二工位滚筒,一工位滚筒最边上的滚筒通过链条与驱动电机ⅱ传动连接,二工位滚筒最边上的滚筒通过链条与驱动电机ⅲ传动连接,驱动电机ⅱ和驱动电机ⅲ均可单独驱动,可以实现两个工位的滚筒水平单独运转,每排滚筒可单独承载一组硅钢片。

6、升降机构包括两根平行竖向设置的提升丝杠,其上端通过支撑丝母与滚筒支架侧端连接,其下端装有同步带轮,两个提升丝杠的同步带轮通过同步带与伺服驱动电机ⅳ连接,通过伺服驱动电机ⅳ同时带动两个提升丝杠转动,实现整个双工位滚筒装置的竖直自动升降,来对接横剪线的两个出料口和后端生产线进料口。

7、车轮转轴固定设置有链轮通过链条与车架上的驱动电机ⅰ输出端的驱动链轮连接,通过驱动电机ⅰ来实现整个转运车沿轨道直线运动。

8、整个车架由型材焊接成型,其余各部件由螺栓连接成型。

9、进一步地,滚筒支架的两侧设置有导向机构,导向机构为滑轨滑块,滑轨竖向设置与车架固定连接,滑块与滚筒支架固定连接,滑轨与滑块滑动接触,通过导向机构保证双工位滚筒装置在垂直运动的过程中不会偏移;提升丝杠顶端装有限位传感器,保证极限提升高度;两个提升丝杠下端的同步带轮之间设置有三个涨紧用压紧滚轮与同步带接触,保证驱动时同步带与同步带轮之间紧实,保证提升丝杠同步运动;车轮用驱动电机ⅰ、一工位滚筒用驱动电机ⅱ、二工位滚筒用驱动电机ⅲ、伺服驱动电机ⅳ均连接到plc控制系统,使用无线遥控器遥控动作完成。

10、本实用新型的有益效果为:整个装置结构设计合理,双工位滚筒装置不仅可以对接横剪线的两个出料工位,也可以对接后端生产线,可以作为整个生产线的一个转运工位,适用各类生产线,自动化程度较高,可以实现全系列变压器硅钢片的转运,有效提高了生产效率。

技术特征:

1. 一种生产线用双工位自动升降转运车,其特征在于:它包括车架、轨道,车架设置有双工位滚筒装置、升降机构,升降机构带动双工位滚筒装置上下位移, 升降机构带动车架底部设置有车轮与轨道连接,车架下端设置有驱动电机ⅰ与车轮传动连接;

2.根据权利要求1所述的生产线用双工位自动升降转运车,其特征在于:滚筒一侧设置有传动链轮ⅰ,传动链轮ⅰ为双链轮结构,相近的两个滚筒之间通过链条传动,双排滚筒分别为一工位滚筒和二工位滚筒,一工位滚筒最边上的滚筒通过链条与驱动电机ⅱ传动连接,二工位滚筒最边上的滚筒通过链条与驱动电机ⅲ传动连接。

3.根据权利要求1所述的生产线用双工位自动升降转运车,其特征在于:升降机构包括两根平行竖向设置的提升丝杠,其上端通过支撑丝母与滚筒支架侧端连接,其下端装有同步带轮,两个提升丝杠的同步带轮通过同步带与伺服驱动电机ⅳ连接。

4.根据权利要求1所述的生产线用双工位自动升降转运车,其特征在于:车轮转轴固定设置有链轮通过链条与车架上的驱动电机ⅰ输出端的驱动链轮连接。

5.根据权利要求1所述的生产线用双工位自动升降转运车,其特征在于:整个车架由型材焊接成型。

6.根据权利要求3所述的生产线用双工位自动升降转运车,其特征在于:提升丝杠顶端装有限位传感器。

7.根据权利要求3所述的生产线用双工位自动升降转运车,其特征在于:两个提升丝杠下端的同步带轮之间设置有涨紧用压紧滚轮与同步带接触。

技术总结

本技术公开了一种生产线用双工位自动升降转运车,它包括车架、轨道,车架设置有双工位滚筒装置、升降机构,升降机构带动双工位滚筒装置上下位移,升降机构带动车架底部设置有车轮与轨道连接,车架下端设置有驱动电机Ⅰ与车轮传动连接,整个装置结构设计合理,双工位滚筒装置不仅可以对接横剪线的两个出料工位,也可以对接后端生产线,可以作为整个生产线的一个转运工位,适用各类生产线,自动化程度较高,可以实现全系列变压器硅钢片的安全转运,有效提高了生产效率。

技术研发人员:徐丽萍,张海涛,李鹏,王立云,卞朋,张滨,马凤英,张金烽,董霞,仲慧

受保护的技术使用者:山东泰开箱变有限公司

技术研发日:20230405

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!