一种排线上下料解锁结构的制作方法

本技术涉及自动化装配设备,具体为一种排线上下料解锁结构。

背景技术:

1、自动化装配是指以自动化机械代替人工劳动的一种装配技术。自动化装配技术以机器人为装配机械,同时需要柔性的外围设备。

2、排线浸液加工前,需要组装到夹具里面,夹具上盖和夹具本体是通过卡扣弹簧自锁结构扣在一起,需要结构对夹具上盖进行解锁,装完排线后夹具上盖要进行扣合,最后夹具要竖直放入到浸液槽里面,目前,对于排线上下料装夹方式,多采用大量人工进行手工按压解锁,手工取夹具上盖,再将排线放入夹具槽里,后扣上夹具上盖;效率比较低,人工组装时间长且劳动强度高,自动化程度低,已无法满足加工需求。

技术实现思路

1、本实用新型提供了一种排线上下料解锁结构,以解决背景技术中的问题。

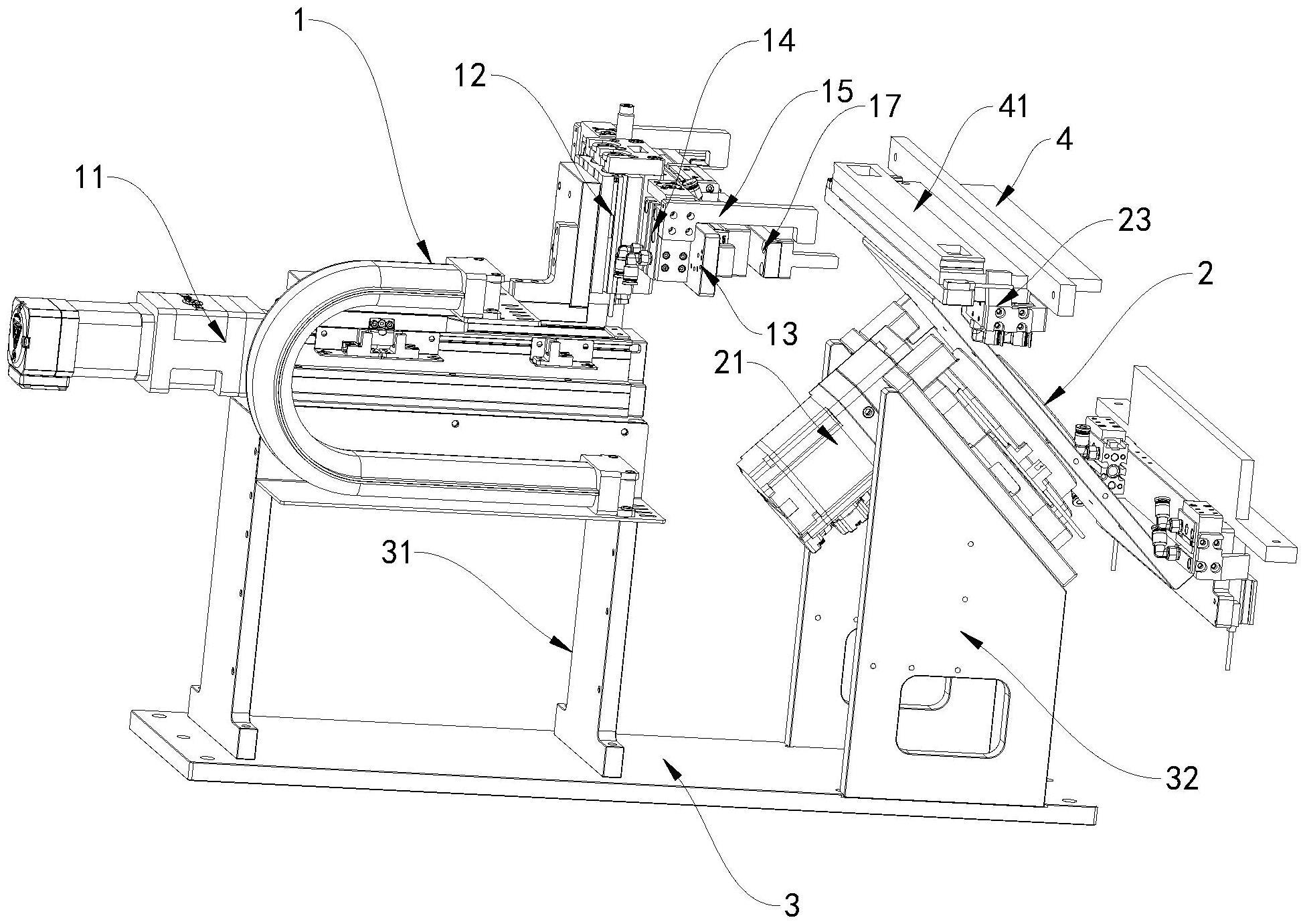

2、为实现上述目的,本实用新型提供如下技术方案:一种排线上下料解锁结构,包括解锁组件、上料转盘以及夹具,所述解锁组件包括解锁升降气缸、设置于解锁升降气缸输出端上的解锁夹爪、夹紧气缸以及设置于夹紧气缸输出端上的盖板夹爪,所述解锁夹爪一端向下折弯呈l形设置;

3、所述上料转盘呈45度倾斜,所述上料转盘的一侧设置有用于驱动其旋转的伺服电机,所述上料转盘的两端均设置有支撑台,两个所述支撑台之间的夹角为90度,并且可以随着所述上料转盘进行180度旋转后相互替换使用;

4、所述支撑台上设置有夹具。

5、具体的,所述解锁组件还包括有直线电机,所述直线电机上承载有主升降气缸,所述主升降气缸的输出端一侧设置有支撑钣金。

6、具体的,所述解锁升降气缸的数量为两个,分别安装于所述支撑钣金上位于主升降气缸两侧的位置。

7、具体的,所述盖板夹爪的数量为两个且两个盖板夹爪均由一个夹紧气缸驱动,所述盖板夹爪呈l形。

8、具体的,所述支撑台的两侧均设置有用于夹紧夹具的夹具气缸。

9、具体的,所述支撑台上还设置有用于定位夹具的定位销。

10、具体的,所述支撑台上对称设置有两个用于检测夹具在位情况的在位传感器。

11、具体的,还包括有底板,所述底板上设置有用于安装直线电机的支撑板一以及用于安装伺服电机的支撑板二。

12、具体的,所述夹具上通过卡扣弹簧扣合有上盖,所述上盖与夹具之间设有用于安装排线的槽位。

13、与现有技术相比,本实用新型提供了一种排线上下料解锁结构,具备以下有益效果:

14、该排线上下料解锁结构,通过上料转盘和解锁组件自动完成对夹具的上下料、上盖的解锁、扣合操作,替代了人工对夹具进行解锁和扣合,实现了夹具自动解锁、自动扣合,配合机械手使用,自动化程度高,解决了效率底、劳动强度大的问题,提高了生产线效率,兼容性强,通用性强,符合经济效益,应用前景广阔。

技术特征:

1.一种排线上下料解锁结构,包括解锁组件(1)、上料转盘(2)以及夹具(4),其特征在于:所述解锁组件(1)包括解锁升降气缸(14)、设置于解锁升降气缸(14)输出端上的解锁夹爪(15)、夹紧气缸(16)以及设置于夹紧气缸(16)输出端上的盖板夹爪(17),所述解锁夹爪(15)一端向下折弯呈l形设置;

2.根据权利要求1所述的一种排线上下料解锁结构,其特征在于:所述解锁组件(1)还包括有直线电机(11),所述直线电机(11)上承载有主升降气缸(12),所述主升降气缸(12)的输出端一侧设置有支撑钣金(13)。

3.根据权利要求2所述的一种排线上下料解锁结构,其特征在于:所述解锁升降气缸(14)的数量为两个,分别安装于所述支撑钣金(13)上位于主升降气缸(12)两侧的位置。

4.根据权利要求1所述的一种排线上下料解锁结构,其特征在于:所述盖板夹爪(17)的数量为两个且两个盖板夹爪(17)均由一个夹紧气缸(16)驱动,所述盖板夹爪(17)呈l形。

5.根据权利要求1所述的一种排线上下料解锁结构,其特征在于:所述支撑台(22)的两侧均设置有用于夹紧夹具(4)的夹具(4)气缸(23)。

6.根据权利要求1所述的一种排线上下料解锁结构,其特征在于:所述支撑台(22)上还设置有用于定位夹具(4)的定位销(24)。

7.根据权利要求1所述的一种排线上下料解锁结构,其特征在于:所述支撑台(22)上对称设置有两个用于检测夹具(4)在位情况的在位传感器(25)。

8.根据权利要求1所述的一种排线上下料解锁结构,其特征在于:还包括有底板(3),所述底板(3)上设置有用于安装直线电机(11)的支撑板一(31)以及用于安装伺服电机(21)的支撑板二(32)。

9.根据权利要求1所述的一种排线上下料解锁结构,其特征在于:所述夹具(4)上通过卡扣弹簧扣合有上盖(41),所述上盖(41)与夹具(4)之间设有用于安装排线的槽位。

技术总结

本技术公开了一种排线上下料解锁结构,涉及自动化装配设备技术领域。包括解锁组件、上料转盘以及夹具,解锁组件包括解锁升降气缸、设置于解锁升降气缸输出端上的解锁夹爪、夹紧气缸以及设置于夹紧气缸输出端上的盖板夹爪,解锁夹爪一端向下折弯呈L形设置;上料转盘呈45度倾斜,上料转盘的一侧设置有用于驱动其旋转的伺服电机。通过上料转盘和解锁组件自动完成对夹具的上下料、上盖的解锁、扣合操作,替代了人工对夹具进行解锁和扣合,实现了夹具自动解锁、自动扣合,配合机械手使用,自动化程度高,解决了效率底、劳动强度大的问题,提高了生产线效率,兼容性强,通用性强,符合经济效益,应用前景广阔。

技术研发人员:吴少华,王龙宝

受保护的技术使用者:深圳市明信测试设备股份有限公司

技术研发日:20230330

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!