一种实现自动上料的辅助夹具的制作方法

本技术涉及夹具,特别是涉及了一种实现自动上料的辅助夹具。

背景技术:

1、当前市场上追求产品的多样化,产品的设计与结构类型越来越多,在实现自动搬运时,由于产品本身的结构限制,如背面有不平整的元器件的产品,在搬运过程有压伤背面元器件的风险和因不平整导致真空吸附不足的风险,导致产品因不能实现自动搬动,从而不能在全自动贴合或贴膜设备上生产,只能选择半自动的设备生产,而半自动的生产效率会比自动设备效率低很多,所以影响生产效率和成本,同时制造成本也会大幅度上升,进而降低了该产品的竞争力,无法满足企业日益增长的品质要求。

2、如中国实用新型专利(cn218140484u)公开了一种定位压合加固夹具,包括红垫木夹具,所述红垫木夹具顶部前侧的两侧均安装有支撑板,两个所述支撑板之间转动连接有连接轴,所述连接轴的顶部安装有pvc胶板,所述pvc胶板底部的后侧通过连接块安装有黑色遮挡板,所述红垫木夹具的顶部开设有位于连接轴后侧的tp夹具槽。该定位压合加固夹具,通过黑色遮挡板利用连接块、pvc胶板、连接轴和支撑板与红垫木夹具连接,便于对黑色遮挡板进行支撑,减少遮挡板掉落砸坏产品,提高良率,节省人工成本,同时在pvc胶板的底部设有垫块,用于限制pvc胶板向着tp夹具槽旋转的角度,避免了黑色遮挡板直接重力压在液态胶上,导致液态胶溢出来。

3、然而,本实用新型人具体实施此装置时,发现存在以下缺陷:不适合对背面有元器件的产品进行自动上料,只能选择半自动的设备生产,影响效率。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种实现自动上料的辅助夹具,通过在底座上设置用于固定上料组件的第一固定槽,在其槽底中避开元器件的位置设置元器件避空槽,将产品放入其中,元器件放置在元器件避空槽固定,机械手通过吸取辅助夹具将产品和辅助夹具当作一个整体进行上料、搬运和下料,从而解决因背面不平整导致不能自动上料搬运的问题。

2、为了解决上述技术问题,本实用新型采用了如下所述的技术方案:

3、一种实现自动上料的辅助夹具。

4、所述实现自动上料的辅助夹具具体包括:

5、底座,所述底座上设置有用于固定上料组件的第一固定槽、用于夹紧上料组件的弹性夹紧机构、用于固定所述弹性夹紧机构的若干个第二固定槽,所述第一固定槽的槽底上设置有元器件避空槽。

6、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述弹性夹紧机构包括有与所述第二固定槽固定连接的固定块和与之相配合的顶块,所述固定块与所述顶块的内部共同设置有至少两个弹簧槽与至少两个导柱槽,各所述弹簧槽适配有复位弹簧,各所述导柱槽内适配有穿过所述复位弹簧的导柱。

7、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述顶块的前端两侧设置有第一限位角,所述第二固定槽设置有与所述第一限位角相配合的第二限位角。

8、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述固定块与所述第二固定槽螺纹连接,所述固定块与所述第二固定槽共同设置有用于固定所述固定块的至少一个螺孔与螺栓。

9、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述第二固定槽均设置在所述第一固定槽下侧与右侧且相互连通。

10、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述第二固定槽有三处,其分别设置在所述第一固定槽的左侧与下侧。

11、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述底座还设置有若干个取放槽,所述取放槽与所述第一固定槽相互连通。

12、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述取放槽设置在所述第一固定槽的上侧、左侧和右侧。

13、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述底座还设置有用于固定的固定螺孔。

14、作为本实用新型提供的所述的实现自动上料的辅助夹具的一种优选实施方式,所述第一固定槽的表面设置有2mm防静电泡棉。

15、与现有技术相比,本实用新型有以下有益效果:

16、本实用新型提供的实现自动上料的辅助夹具,通过在底座上设置用于固定上料组件的第一固定槽,在其槽底中避开元器件的位置设置元器件避空槽,将产品放入其中,元器件放置在元器件避空槽固定,机械手通过吸取辅助夹具将产品和辅助夹具当作一个整体进行上料、搬运和下料,使产品在全自动贴合过程中能够将其元器件区获得完善的保护和固定,所以生产效率提高,通过提高效率使制造成本下降,进而使产品更具备竞争力,满足企业日益增长的品质要求。

技术特征:

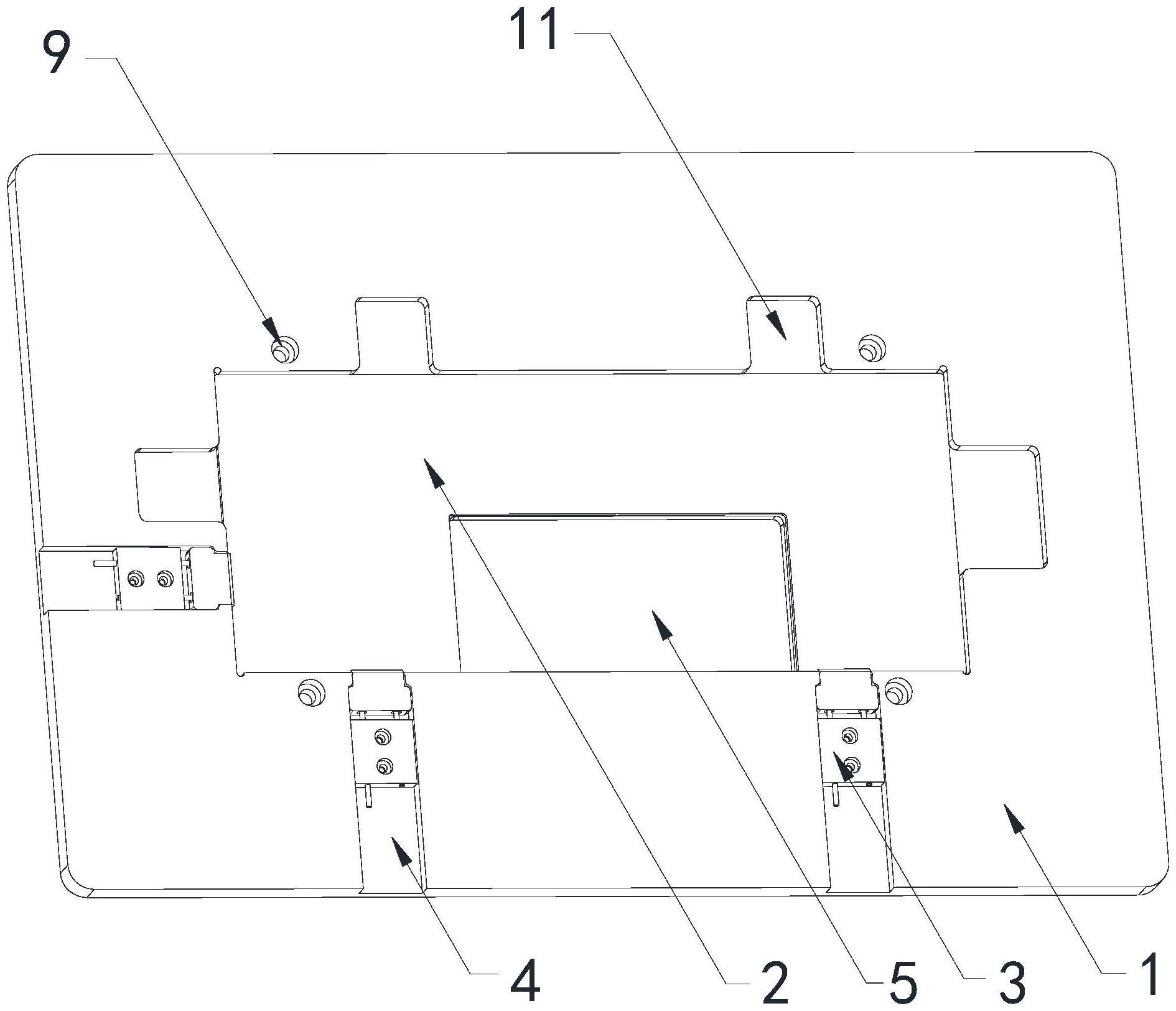

1.一种实现自动上料的辅助夹具,其特征在于,其包括底座(1),所述底座(1)上设置有所述底座(1)上设置有用于固定上料组件的第一固定槽(2)、用于夹紧上料组件的弹性夹紧机构(3)、用于固定所述弹性夹紧机构(3)的若干个第二固定槽(4),所述第一固定槽(2)的槽底上设置有元器件避空槽(5)。

2.根据权利要求1所述的实现自动上料的辅助夹具,其特征在于,所述弹性夹紧机构(3)包括有与所述第二固定槽(4)固定连接的固定块(31)和与之相配合的顶块(32),所述固定块(31)与所述顶块(32)的内部共同设置有至少两个弹簧槽(33)与至少两个导柱槽(34),各所述弹簧槽(33)适配有复位弹簧(35),各所述导柱槽(34)内适配有穿过所述复位弹簧(35)的导柱(36)。

3.根据权利要求2所述的实现自动上料的辅助夹具,其特征在于,所述顶块(32)的前端两侧设置有第一限位角(6),所述第二固定槽(4)设置有与所述第一限位角相配合的第二限位角(7)。

4.根据权利要求3所述的实现自动上料的辅助夹具,其特征在于,所述固定块(31)与所述第二固定槽(4)螺纹连接,所述固定块(31)与所述第二固定槽(4)共同设置有用于固定所述固定块(31)的至少一个螺孔(8)与螺栓。

5.根据权利要求4所述的实现自动上料的辅助夹具,其特征在于,所述第二固定槽(4)均设置在所述第一固定槽(2)下侧与右侧且相互连通。

6.根据权利要求5所述的实现自动上料的辅助夹具,其特征在于,所述第二固定槽(4)有三处,其分别设置在所述第一固定槽(2)的左侧与下侧。

7.根据权利要求1所述的实现自动上料的辅助夹具,其特征在于,所述底座(1)还设置有若干个取放槽(11),所述取放槽(11)与所述第一固定槽(2)相互连通。

8.根据权利要求7所述的实现自动上料的辅助夹具,其特征在于,所述取放槽(11)设置在所述第一固定槽(2)的上侧、左侧和右侧。

9.根据权利要求1所述的实现自动上料的辅助夹具,其特征在于,所述底座(1)还设置有用于固定的固定螺孔(9)。

10.根据权利要求1所述的实现自动上料的辅助夹具,其特征在于,所述第一固定槽(2)的表面设置有2mm防静电泡棉(10)。

技术总结

本技术公开了一种实现自动上料的辅助夹具,包括底座,所述底座上设置有所述底座上设置有用于固定上料组件的第一固定槽、用于夹紧上料组件的弹性夹紧机构、用于固定所述弹性夹紧机构的若干个第二固定槽,所述第一固定槽的槽底上设置有元器件避空槽。机械手通过吸取辅助夹具将产品和辅助夹具当作一个整体进行上料、搬运和下料,使产品在全自动贴合过程中能够将其元器件区获得完善的保护和固定,所以生产效率提高,通过提高效率使制造成本下降,进而使产品更具备竞争力,满足企业日益增长的品质要求。

技术研发人员:袁毅,余立富,李奕辉,苏建文

受保护的技术使用者:信利光电股份有限公司

技术研发日:20230412

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!