一种叉车配重机构的制作方法

本技术属于叉车领域,具体涉及一种叉车配重机构。

背景技术:

1、大吨位叉车的配重块通常较大,且多采用铸件铸造,铸体较大不易保证配重外形与安装孔位置精度,且整体式配重块,不易吊装,与叉车的车架装配时常出现缝隙不均,配重块与叉车车架安装多采用挂装式,无法调整,存在叉车车架与配重块的装配存在偏差,影响整车的造型。

技术实现思路

1、为了克服上述现有技术的不足之处,本实用新型提供一种叉车配重机构,采用由上配重和下配重组成的分体式配重块,可分别装配,便于吊装,降低了配重块的装配难度;通过定位装置对上配重进行前后左右四个方向的限位调节,减小配重块的装配位置偏差。

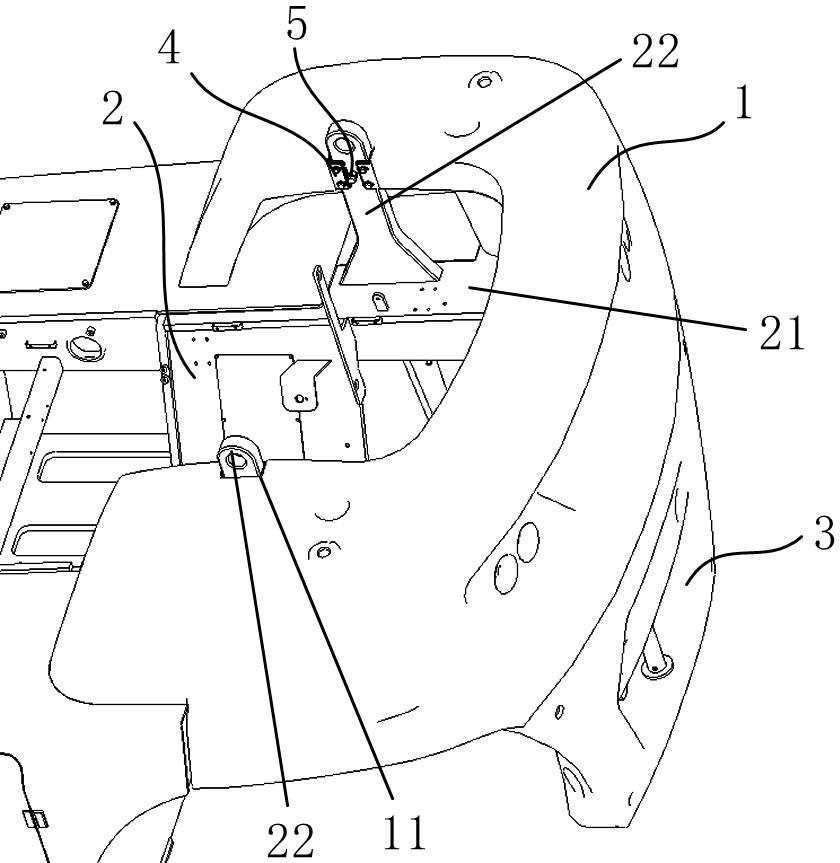

2、本实用新型是通过如下技术方案实现的:一种叉车配重机构,包括安装在后车架尾部的配重块,配重块包括上配重和下配重;

3、所述上配重设在后车架尾部上方,所述下配重设在后车架尾部下方,且上配重支撑在下配重上;

4、所述后车架尾部两侧各设有一块带有起吊孔的起吊板,所述上配重的顶部设有u型槽,上配重的u型槽的侧壁上设有与两块所述起吊板相配合的开口槽,两块所述起吊板均位于相对应的开口槽内,且两块所述起吊板与相对应的开口槽间均设有对上配重进行限位的定位装置。

5、在一些实施例中,所述后车架尾部两侧各设有一块水平设置的上面板,两块所述起吊板分别设在相对应的上面板上,两块所述上面板间设有朝下延伸的固定板;

6、所述上配重与上面板相连接,所述下配重与固定板相连接。

7、在一些实施例中,所述固定板呈y型结构,固定板的上部两侧分别与相应的上面板连接。

8、在一些实施例中,所述固定板的下部设有减重孔。

9、在一些实施例中,所述上配重与上面板通过螺栓连接,所述下配重与固定板通过螺栓连接。

10、在一些实施例中,所述定位装置包括调整垫和调节螺栓;

11、所述起吊板的前侧与开口槽的前侧壁间以及起吊板的后侧与开口槽的后侧壁间均安装有调整垫;

12、所述起吊板的内侧设有由内至外贯穿该起吊板的调节螺栓,调节螺栓通过锁紧螺母顶紧在上配重上。

13、在一些实施例中,所述调整垫为l型结构,调整垫的一侧设有配合螺栓将调整垫固定在起吊板上的长条孔。

14、本实用新型的有益效果是:配重块分为上配重和下配重,可分别装配,便于吊装,降低了配重块的装配难度;

15、可通过调节螺栓左右调节上配重的位置,起吊板左右两侧调整垫的数量变化可以调节上配重块的前后位置,减小配重块的装配位置偏差。

技术特征:

1.一种叉车配重机构,其特征在于:包括安装在后车架(2)尾部的配重块,配重块包括上配重(1)和下配重(3);

2.根据权利要求1所述的一种叉车配重机构,其特征在于:所述后车架(2)尾部两侧各设有一块水平设置的上面板(21),两块所述起吊板(22)分别设在相对应的上面板(21)上,两块所述上面板(21)间设有朝下延伸的固定板(23);

3.根据权利要求2所述的一种叉车配重机构,其特征在于:所述固定板(23)呈y型结构,固定板(23)的上部两侧分别与相应的上面板(21)连接。

4.根据权利要求3所述的一种叉车配重机构,其特征在于:所述固定板(23)的下部设有减重孔(231)。

5.根据权利要求2所述的一种叉车配重机构,其特征在于:所述上配重(1)与上面板(21)通过螺栓连接,所述下配重(3)与固定板(23)通过螺栓连接。

6.根据权利要求1所述的一种叉车配重机构,其特征在于:所述定位装置包括调整垫(4)和调节螺栓(5);

7.根据权利要求6所述的一种叉车配重机构,其特征在于:所述调整垫(4)为l型结构,调整垫(4)的一侧设有配合螺栓将调整垫(4)固定在起吊板(22)上的长条孔。

技术总结

本技术属于叉车领域,具体涉及一种叉车配重机构,包括安装在后车架尾部的配重块,配重块包括上配重和下配重;上配重设在后车架尾部上方,下配重设在后车架尾部下方,且上配重支撑在下配重上;后车架尾部两侧各设有一块带有起吊孔的起吊板,上配重的顶部设有U型槽,上配重的U型槽的侧壁上设有与两块所述起吊板相配合的开口槽,两块所述起吊板均位于相对应的开口槽内,且两块所述起吊板与相对应的开口槽间均设有对上配重进行限位的定位装置。本技术采用由上配重和下配重组成的分体式配重块,可分别装配,便于吊装,降低了配重块的装配难度;通过定位装置对上配重进行前后左右四个方向的限位调节,减小配重块的装配位置偏差。

技术研发人员:李昌新,周宏,王爱华,杨鸥,谢成叶,魏运运

受保护的技术使用者:徐州徐工特种工程机械有限公司

技术研发日:20230418

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!