一种改性粉体下料打包机的制作方法

本技术涉及粉体加工,具体涉及一种改性粉体下料打包机。

背景技术:

1、超细粉体具有常规材料难以比拟的优异性能,在先进陶瓷、微电子、航天航空、生物制药、光学检测等领域获得了广泛的应用,但由于稳定性低、易发生团聚和难于分散,需要对超细粉体进行适当的表面处理以改善颗粒的表面特性和提高其分散性能,达到应用要求;

2、粉体表面改性方法是指改变非金属矿物粉体表面或界面的物理化学性质的方法,主要有表面物理涂覆、化学包覆、无机沉淀包覆或薄膜、机械力化学、化学插层等。目前工业上粉体表面改性常用的方法主要有表面化学包覆改性法、沉淀反应改性法、机械化学改性法和复合法;

3、粉体在通过设备进行改性完成后,会在下料期间通过配合下料打包机直接将排出的粉体进行装袋打包,以提高生产进程,但是传统的粉体下料打包机在作业期间,人员先将包装袋固定在下料口处,然后控制设备进行下料装袋,装袋完毕后停止设备的下料,人员再对打包袋的袋口解除限制,最后在推送到输送设施上导送至下道程序,但是期间都需要人员辅助包装袋进行固定及接触固定,并且装料完毕的打包袋在进入到输送平台时容易因袋口未封闭导致粉体出现溢出的现象。

4、综上,目前需要一种可平稳下料推送的下料打包机。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种改性粉体下料打包机,解决了背景技术中提到的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:

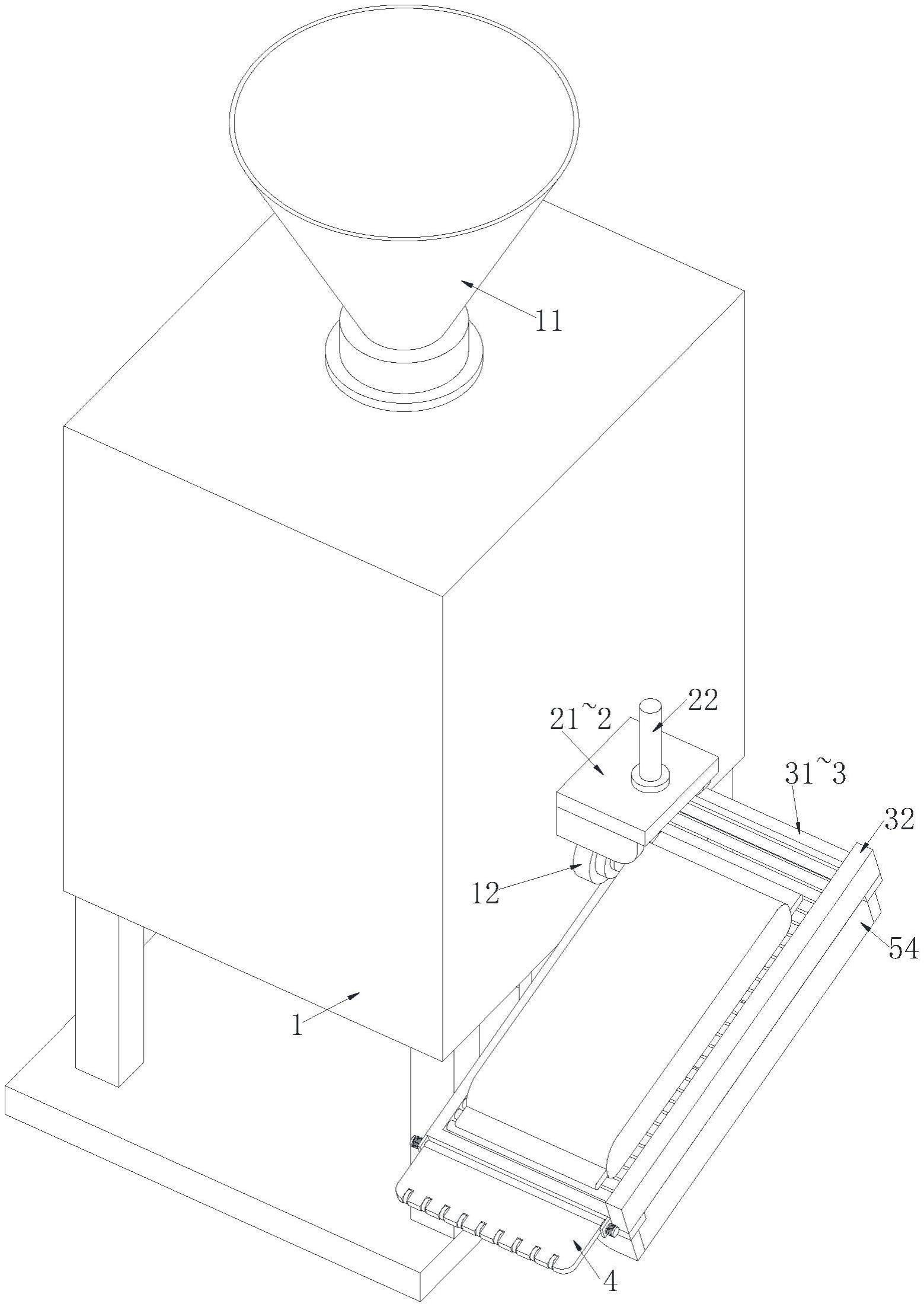

3、一种改性粉体下料打包机,包括下料机体,所述下料机体的底部固定安装有推动机构,所述推动机构的输出端对接安装有导料组件,所述导料组件上方的下料机体上固定安装有定位机构,所述导料组件的一侧活动安装有缓冲组件,所述缓冲组件与导料组件之间通过复位组件活动连接;

4、所述推动机构包括安装脚架、导杆、气缸二、连接支座,所述导料组件的底部固定安装有连接支座,所述下料机体的底部固定安装有安装脚架,所述安装脚架上贯穿安装有两组与连接支座连接的导杆,且导杆之间的安装脚架上固定安装有与连接支座连接的气缸二。

5、进一步的,所述下料机体的顶部对接安装有注料口,所述下料机体正面的底部对接安装有与包装袋对接的出料口。

6、进一步的,所述定位机构包括安装支架、气缸一、下压定位块、橡胶防护垫,所述出料口上方的下料机体上固定安装有安装支架,所述安装支架的顶部固定安装有贯穿的气缸一,所述气缸一的底部固定安装有与出料口对应的下压定位块,且下压定位块的底部固定安装有橡胶防护垫。

7、进一步的,所述导料组件包括安装框体、挡料板、导料辊,所述推动机构的输出端对接安装有安装框体,且安装框体内均匀分布有导料辊,所述安装框体顶部的一侧固定安装有挡料板。

8、进一步的,所述缓冲组件包括导料板、安装口、滚轮,所述导料组件的一侧通过复位组件活动安装有导料板,且导料板的端部设置有安装口,所述安装口内转动安装有滚轮。

9、进一步的,所述复位组件包括连接轴件、铰接弹簧、安装座,所述安装框体的一侧固定安装有安装座,所述安装座之间对接安装有连接轴件,所述导料板套装在连接轴件上,所述连接轴件的端部套装有铰接弹簧。

10、本实用新型提供了一种改性粉体下料打包机。与现有技术相比,具备以下有益效果:

11、利用推动机构与导料组件之间的相互配合,使包装机既实现了对包装袋的自动化导送推料的效果,同时又可以将注料完毕的包装袋与注料口之间进行快速分离,保证包装袋在注料后都无需人员的辅助作业;

12、通过缓冲组件与复位组件之间的相互配合,使包装袋在导料时不会存在空间落差,使包装袋的底部及顶部都可以连续性的导送到相应的输送平台上,避免或减少了包装袋在下落时导致袋口的粉体溢出的情况。

技术特征:

1.一种改性粉体下料打包机,其特征在于:包括下料机体(1),所述下料机体(1)的底部固定安装有推动机构(5),所述推动机构(5)的输出端对接安装有导料组件(3),所述导料组件(3)上方的下料机体(1)上固定安装有定位机构(2),所述导料组件(3)的一侧活动安装有缓冲组件(4),所述缓冲组件(4)与导料组件(3)之间通过复位组件(6)活动连接;

2.根据权利要求1所述的一种改性粉体下料打包机,其特征在于:所述下料机体(1)的顶部对接安装有注料口(11),所述下料机体(1)正面的底部对接安装有与包装袋对接的出料口(12)。

3.根据权利要求2所述的一种改性粉体下料打包机,其特征在于:所述定位机构(2)包括安装支架(21)、气缸一(22)、下压定位块(23)、橡胶防护垫(24),所述出料口(12)上方的下料机体(1)上固定安装有安装支架(21),所述安装支架(21)的顶部固定安装有贯穿的气缸一(22),所述气缸一(22)的底部固定安装有与出料口(12)对应的下压定位块(23),且下压定位块(23)的底部固定安装有橡胶防护垫(24)。

4.根据权利要求1所述的一种改性粉体下料打包机,其特征在于:所述导料组件(3)包括安装框体(31)、挡料板(32)、导料辊(33),所述推动机构(5)的输出端对接安装有安装框体(31),且安装框体(31)内均匀分布有导料辊(33),所述安装框体(31)顶部的一侧固定安装有挡料板(32)。

5.根据权利要求4所述的一种改性粉体下料打包机,其特征在于:所述缓冲组件(4)包括导料板(41)、安装口(42)、滚轮(43),所述导料组件(3)的一侧通过复位组件(6)活动安装有导料板(41),且导料板(41)的端部设置有安装口(42),所述安装口(42)内转动安装有滚轮(43)。

6.根据权利要求5所述的一种改性粉体下料打包机,其特征在于:所述复位组件(6)包括连接轴件(61)、铰接弹簧(62)、安装座(63),所述安装框体(31)的一侧固定安装有安装座(63),所述安装座(63)之间对接安装有连接轴件(61),所述导料板(41)套装在连接轴件(61)上,所述连接轴件(61)的端部套装有铰接弹簧(62)。

技术总结

本技术提供一种改性粉体下料打包机,包括下料机体,所述下料机体的底部固定安装有推动机构,所述推动机构的输出端对接安装有导料组件,所述导料组件上方的下料机体上固定安装有定位机构,所述导料组件的一侧活动安装有缓冲组件,所述缓冲组件与导料组件之间通过复位组件活动连接。本技术利用推动机构与导料组件之间的相互配合,使包装机既实现了对包装袋的自动化导送推料的效果,同时又可以将注料完毕的包装袋与注料口之间进行快速分离,保证包装袋在注料后都无需人员的辅助作业;通过缓冲组件与复位组件之间的相互配合,使包装袋在导料时不会存在空间落差,避免或减少了包装袋在下落时导致袋口的粉体溢出的情况。

技术研发人员:张海喜,田鑫,柏凯龙

受保护的技术使用者:广东海科新材料科技有限公司

技术研发日:20230413

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!