一种可快速回退的锂电池输送阻挡机构的制作方法

本技术涉及锂电池制造的,尤其涉及一种可快速回退的锂电池输送阻挡机构。

背景技术:

1、现有技术采用利用说明书附图1所示的挡停机构,在导轨安装块上安装直线滑轨和气缸安装板,气缸安装板上安装气缸,以此来保证挡停连杆可以稳定的往复运动,通过气缸推出聚氨酯挡块来挡住前进的电芯,但是在现有技术中挡停连杆垂直于地面,挡停连杆上的聚氨酯挡块表明具有一定的摩擦阻力,在气缸回退复位时,挡停连杆上升,聚氨酯挡块与电芯接触面会从上到下全面接触,将电芯带起,而当电芯较高但是长度较短的电芯,在气缸回退时,会导致电芯倒下,造成一系列的报警以及输送线停止运行,整个电芯的生产工艺线路停止,需将倒下的电芯调整或者取下后才能再次恢复生产,极大程度上降低了电芯的生产效率。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种可快速回退的锂电池输送阻挡机构。

2、为了实现上述目的,本实用新型采用了如下技术方案:包括安装板,所述安装板的上端固定连接有驱动组件,所述驱动组件的运动组件贯穿所述安装板并向下与横置的挡停连杆相连接;

3、所述挡停连杆的两端滑动连接于导轨的倾斜面,所述驱动组件用于带动所述挡停连杆沿所述导轨的倾斜面运动。

4、作为上述技术方案的进一步描述,所述导轨下端的宽度大于其上端的宽度。

5、作为上述技术方案的进一步描述,所述安装板的两端与所述导轨的上端固定连接,且所述安装板与所述导轨的上端面相垂直。

6、作为上述技术方案的进一步描述,所述挡停连杆的两端固定连接有滑块,所述滑块与所述导轨滑动连接。

7、作为上述技术方案的进一步描述,所述挡停连杆的外侧面设置有挡块,所述挡块的外侧面为竖直面。

8、作为上述技术方案的进一步描述,所述驱动组件为气缸,且所述运动组件为气缸的活塞杆,所述活塞杆连接在所述挡停连杆的上端面。

9、作为上述技术方案的进一步描述,所述导轨设置有两组,两组所述导轨间的距离为电芯的输送通道。

10、作为上述技术方案的进一步描述,所述挡块为聚氨酯挡块,所述挡块的长度不小于两组所述导轨之间的距离。

11、作为上述技术方案的进一步描述,所述挡停连杆上侧的厚度大于下侧的厚度。

12、作为上述技术方案的进一步描述,所述挡停连杆与所述挡块通过多组螺栓固定连接。

13、本实用新型具有如下有益效果:

14、1、本实用新型通过驱动组件在带动挡停连杆向上运动时,挡停连杆的运动轨迹非贴着电芯的表面上下运动,而为在向上运动的同时逐渐远离电芯的表面,可有效的减少现有技术中挡停连杆在上升时,将电芯带起,使电芯发生倾倒,从而引起工艺产线报警停运等问题。从而提高电芯的生产效率。

技术特征:

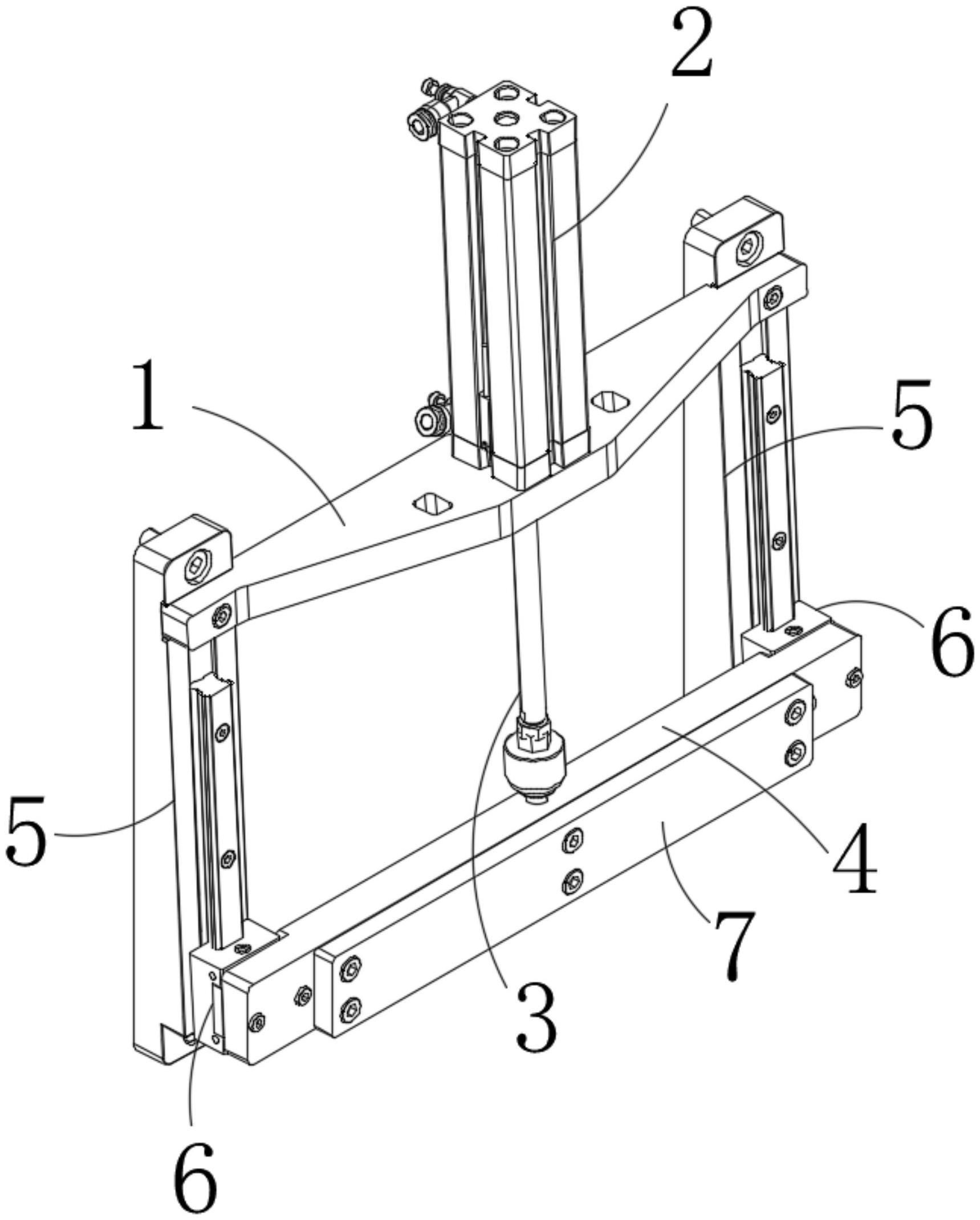

1.一种可快速回退的锂电池输送阻挡机构,其特征在于:包括安装板(1),所述安装板(1)的上端固定连接有驱动组件(2),所述驱动组件(2)的运动组件(3)贯穿所述安装板(1)并向下与横置的挡停连杆(4)相连接;

2.根据权利要求1所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述导轨(5)下端的宽度大于其上端的宽度。

3.根据权利要求1所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述安装板(1)的两端与所述导轨(5)的上端固定连接,且所述安装板(1)与所述导轨(5)的上端面相垂直。

4.根据权利要求1所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述挡停连杆(4)的两端固定连接有滑块(6),所述滑块(6)与所述导轨(5)滑动连接。

5.根据权利要求1所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述挡停连杆(4)的外侧面设置有挡块(7),所述挡块(7)的外侧面为竖直面。

6.根据权利要求1所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述驱动组件(2)为气缸,且所述运动组件(3)为气缸的活塞杆,所述活塞杆连接在所述挡停连杆(4)的上端面。

7.根据权利要求1所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述导轨(5)设置有两组,两组所述导轨(5)间的距离为电芯的输送通道。

8.根据权利要求5所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述挡块(7)为聚氨酯挡块,所述挡块(7)的长度不小于两组所述导轨(5)之间的距离。

9.根据权利要求1所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述挡停连杆(4)上侧的厚度大于下侧的厚度。

10.根据权利要求8所述的可快速回退的锂电池输送阻挡机构,其特征在于:所述挡停连杆(4)与所述挡块(7)通过多组螺栓固定连接。

技术总结

本技术公开了一种可快速回退的锂电池输送阻挡机构,包括安装板,所述安装板的上端固定连接有驱动组件,所述驱动组件的运动组件贯穿所述安装板并向下与横置的挡停连杆相连接,所述挡停连杆的两端滑动连接于导轨的倾斜面,所述驱动组件用于带动所述挡停连杆沿所述导轨的倾斜面运动。该装置的驱动组件在带动挡停连杆向上运动时,挡停连杆的运动轨迹非贴着电芯的表面上下运动,而为在向上运动的同时逐渐远离电芯的表面,可有效的减少现有技术中挡停连杆在上升时,将电芯带起,使电芯发生倾倒,从而引起工艺产线报警停运等问题。从而提高电芯的生产效率。

技术研发人员:唐华英,杨铭

受保护的技术使用者:唐华英

技术研发日:20230421

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!