一种磁钢输送装置

本技术涉及电机装配,尤其涉及一种磁钢输送装置。

背景技术:

1、永磁同步电动机是一种利用永磁体建立励磁磁场的同步电机,由定子、转子和端盖等部件构成,定子与普通感应电动机基本相同,采用叠片结构以减少电动机运行时的铁耗,转子可制成实心,也可用叠片叠压,其上装配有永磁体材料。永磁同步电动机以永磁体提供励磁,使电动机结构较为简单,降低了加工和装配费用,且省去了容易出问题的集电环和电刷,提高了电动机运行的可靠性;又因无需励磁电流,没有励磁损耗,提高了电动机的效率和功率密度。根据电动机转子上的永磁材料所处位置的不同,永磁同步电动机可分为突出式与内嵌式两个结构形式,突出式的永磁同步电动机上永磁材料设置于转子外侧,磁路结构简单,制造成本低,但由于其表面无法安装启动绕组,进而不能实现异步启动;内嵌式的永磁同步电动机上永磁材料设置于转子内侧。

2、磁钢是一种磁性很强、材质很脆的永磁体材料,可将其内嵌于转子内部,现有技术中对于磁钢的装配方式,一般是采用全手工和半自动两种方式。然而无论是全手工装配方式还是半自动装配方式,都需要人工进行参与,由人工手动执行磁钢的运输与装配。而对于大型电动机而言,转子内部则需要安装大料的磁钢,转子内部则需要安装大量的磁钢,进而存在装配效率低的缺陷;且由于磁钢所具有的强磁性,在人工手动执行磁钢的运输与装配时容易出现夹手等安全事故,进而存在不安全的问题。

3、有鉴于此,有必要对现有技术中的磁钢输送装置予以改进,以解决上述问题。

技术实现思路

1、本实用新型的目的在于揭示现有技术中由于人工手动执行磁钢的运输与装配所存在的装配效率低的缺陷,且由于磁钢所具有的强磁性所存在的运输与装配时容易出现夹手等安全事故,进而存在的不安全问题。

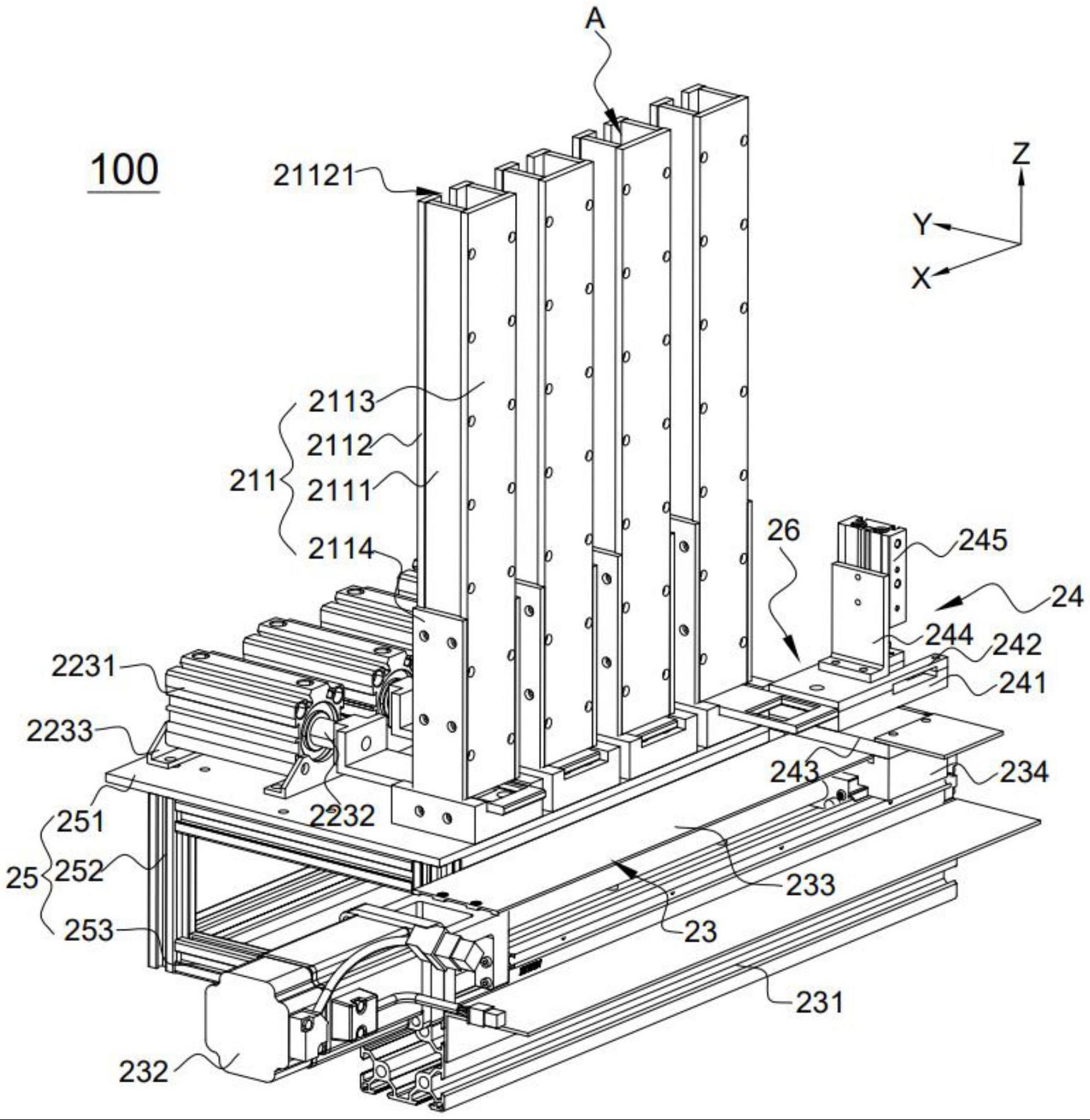

2、为实现上述目的,本实用新型揭示了一种磁钢输送装置,包括

3、分磁支撑架,设置于所述分磁支撑架的至少一个具输送通道的输送柱与接收组件,横向设置于分磁支撑架靠近输送柱一侧的输送组件;

4、所述接收组件包括:设置于输送柱底部的底座,设置于底座与输送柱之间的分磁插板以及设置于分磁插板远离输送组件一端的第二分磁驱动组件;

5、由磁钢与隔片依次间隔自输送通道输送至分磁插板,由第二分磁驱动组件驱动所述分磁插板纵向移动以仅将磁钢输送至输送组件。

6、作为本实用新型的进一步改进,所述输送柱包括:

7、对向设置的两个侧板以及分别与两个侧板固定的背板;

8、其中,所述背板所在平面相对于水平面呈锐角倾斜。

9、作为本实用新型的进一步改进,所述输送柱包括:

10、对向设置的两个侧板以及分别与两个侧板固定的背板与挡板;

11、所述挡板沿竖向开设观察槽。

12、作为本实用新型的进一步改进,所述输送柱还包括:设置于侧板外侧的落料支撑板。

13、作为本实用新型的进一步改进,所述分磁插板远离第二分磁驱动组件一端开设供磁钢贯穿的磁钢孔;

14、所述底座开设仅供隔片贯穿的第一隔片孔,或者,所述分磁插板靠近第二分磁驱动组件一端开设供隔片贯穿的第二隔片孔;

15、当于底座开设仅供隔片贯穿的第一隔片孔时,隔片的尺寸小于磁钢的尺寸。

16、作为本实用新型的进一步改进,所述接收组件还包括设置于第一隔片孔或者第二隔片孔底部的隔片收集盒。

17、作为本实用新型的进一步改进,所述输送组件包括:设置于分磁支撑板靠近输送柱一侧的输送件与横向设置于输送件以驱动输送件横向移动的第一分磁驱动组件;

18、所述输送件包括:用以放置自分磁插板所输送的磁钢的定位块与设置于定位块底部并套设于所述第一分磁驱动组件的滑块。

19、作为本实用新型的进一步改进,所述输送件还包括:设置于定位块顶部的压板;

20、所述定位块内部形成供磁钢放置并与磁钢形成部分接触的定位板,所述定位块与压板的两侧均开设槽,定位块与压板装配时,由所述槽形成供所述分磁插板贯穿的第二移动通道。

21、作为本实用新型的进一步改进,所述输送件还包括:竖向设置于压板顶部的压磁柱与设置于压磁柱顶部以驱动压磁柱竖向移动的压磁气缸。

22、作为本实用新型的进一步改进,所述第二分磁驱动组件包括:固定设置于支撑板的支撑架,设置于所述支撑架的第二分磁驱动气缸,自所述第二分磁驱动气缸一端延伸出与分磁插板远离输送组件一端固定的第二分磁驱动轴。

23、与现有技术相比,本实用新型的有益效果是:

24、由磁钢与隔片依次间隔排列形成磁钢条,并自输送通道输送至分磁插板,由第二分磁驱动组件纵向移动以将磁钢输送至输送组件,由输送组件带动磁钢横向移动以由后续工作人员或者带有夹爪的装置等取出磁钢,并将磁钢置入转子中,从而解决了现有技术中由于人工手动执行磁钢的运输与装配所存在的装配效率低的缺陷,且由于磁钢所具有的强磁性所存在的运输与装配时容易出现夹手等安全事故,进而存在的不安全问题。

技术特征:

1.一种磁钢输送装置,其特征在于,包括

2.根据权利要求1所述的磁钢输送装置,其特征在于,所述输送柱包括:

3.根据权利要求1所述的磁钢输送装置,其特征在于,所述输送柱包括:

4.根据权利要求2或3中任一项所述的磁钢输送装置,其特征在于,所述输送柱还包括:设置于侧板外侧的落料支撑板。

5.根据权利要求1所述的磁钢输送装置,其特征在于,所述分磁插板远离第二分磁驱动组件一端开设供磁钢贯穿的磁钢孔;

6.根据权利要求5所述的磁钢输送装置,其特征在于,所述接收组件还包括设置于第一隔片孔或者第二隔片孔底部的隔片收集盒。

7.根据权利要求5所述的磁钢输送装置,其特征在于,所述输送组件包括:设置于分磁支撑板靠近输送柱一侧的输送件与横向设置于输送件以驱动输送件横向移动的第一分磁驱动组件;

8.根据权利要求7所述的磁钢输送装置,其特征在于,所述输送件还包括:设置于定位块顶部的压板;

9.根据权利要求8所述的磁钢输送装置,其特征在于,所述输送件还包括:竖向设置于压板顶部的压磁柱与设置于压磁柱顶部以驱动压磁柱竖向移动的压磁气缸。

10.根据权利要求1所述的磁钢输送装置,其特征在于,所述第二分磁驱动组件包括:固定设置于支撑板的支撑架,设置于所述支撑架的第二分磁驱动气缸,自所述第二分磁驱动气缸一端延伸出与分磁插板远离输送组件一端固定的第二分磁驱动轴。

技术总结

本技术提供了一种磁钢输送装置,该磁钢输送装置包括:分磁支撑架,设置于分磁支撑架的至少一个具输送通道的输送柱与接收组件,横向设置于分磁支撑架靠近输送柱一侧的输送组件;接收组件包括:设置于输送柱底部的底座,设置于底座与输送柱之间的分磁插板以及设置于分磁插板远离输送组件一端的第二分磁驱动组件;由磁钢与隔片依次间隔自输送通道输送至分磁插板,由第二分磁驱动组件驱动分磁插板纵向移动以仅将磁钢输送至输送组件。通过本技术,实现了磁钢的自动化安全运输。

技术研发人员:颜科红,仇国泉,张正豪

受保护的技术使用者:无锡科技职业学院

技术研发日:20230425

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!