一种翻转式上料机构的制作方法

本技术涉及绕线设备,尤其涉及一种翻转式上料机构。

背景技术:

1、传统绕线生产流水线中线架的上料需要通过人工来进行上料,由于线圈铁芯上带有pin针,人工上料方式无法保证作业的安全性,另外这种人工上料方式势必增加了企业的人力资源投入成本,其不仅提高了工人的劳动强度,还降低了生产效率,费时费力。为此本案由此提出一款全自动的翻转式上料机构,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种具有自动化程度高的优点,节约了人力资源的投入的同时保护员工安全性的翻转式上料机构。

2、为实现上述技术方案,本实用新型的技术方案如下:一种翻转式上料机构,包括底座,其特征在于,该翻转式上料机构还包括:

3、第一驱动源,固设有所述底座上,用于提供动力;

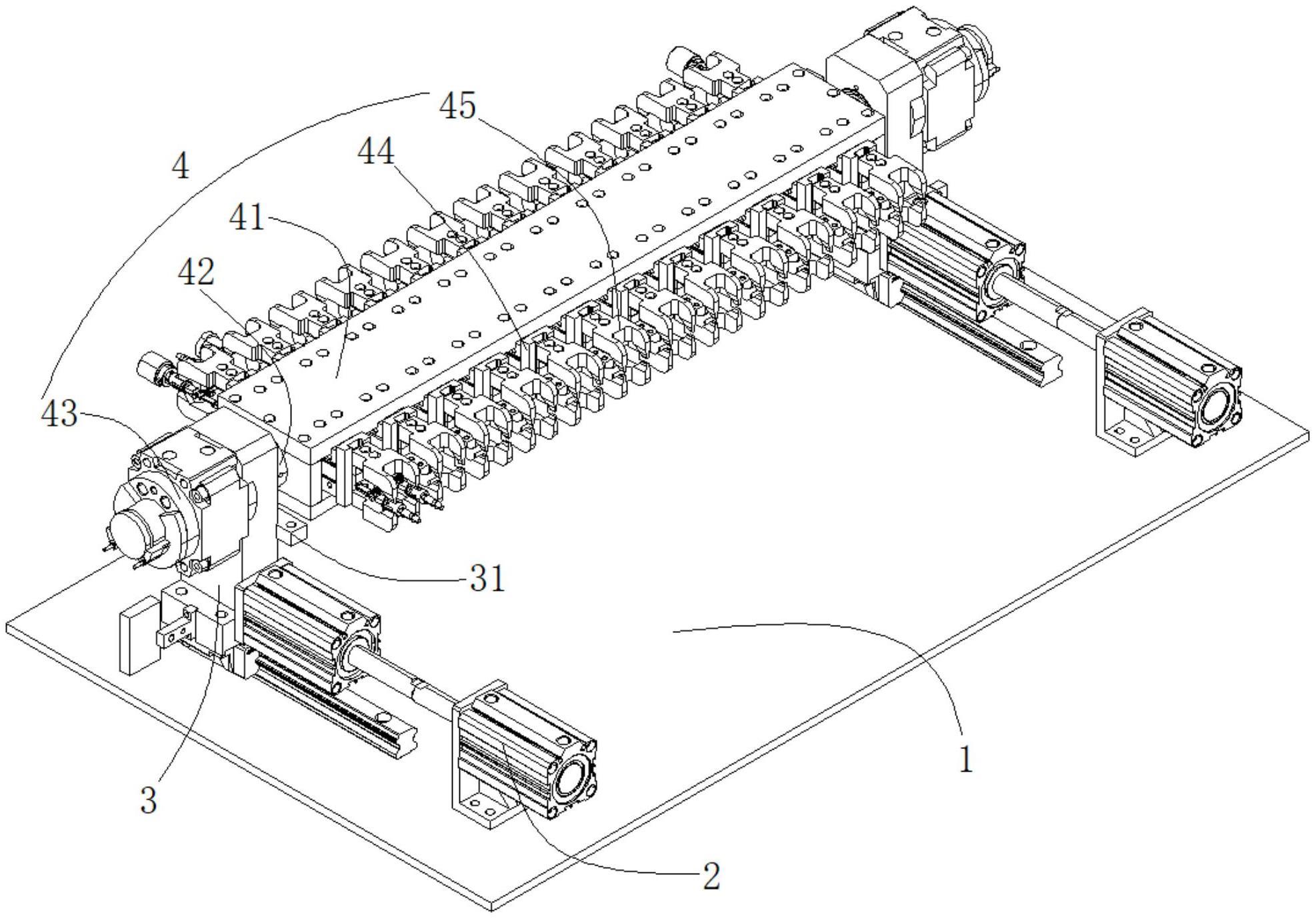

4、翻转座,可滑动设置于所述底座上;所述第一驱动源可驱动所述翻转座来回往复移动;以及

5、翻转轴部件,可转动设置于所述翻转座上,用于对线架进行翻转后上料;

6、其中:所述第一驱动源驱动所述翻转轴部件移动至流线处抓取线架后再反向移动过程中进行180°翻转后插入到绕线机上完成上料。

7、进一步地,所述第一驱动源为输出轴相互连接的驱动气缸;所述驱动气缸通过气缸安装座安装在底座上;对应于所述驱动气缸的伸缩位置均设有传感器。

8、进一步地,所述翻转轴部件包括中空的安装支架;所述安装支架两侧对称设有转轴;所述转轴末端连接有摆动气缸;所述安装支架前后两侧均阵列设有夹紧气缸;所述夹紧气缸的输出端设有夹紧手指。

9、进一步地,所述夹紧手指包括凸字形的安装本体;所述安装本体两侧折弯设有延伸夹料部;所述延伸夹料部一端向外收缩设置。

10、进一步地,24个所述夹紧气缸阵列插设于所述安装支架前后两侧。

11、进一步地,所述翻转座通过线轨滑动安装在底座上;所述翻转座上可拆卸设有限位挡料条;所述翻转座上可拆式安装有压电陶瓷。

12、与现有技术相比较,本实用新型具有如下有益效果:1)本实用新型具有结构简单、使用方便,节约了人力资源的投入的同时保护员工安全性,具体可以有效的实现对线架带有pin针的一端插接绕线机主轴上,其具有自动化程度高的优点,避免了以往需要人工上料的问题,提高了作业的安全性,同时还提高了工作效率,产品的上料和定位精度高。

技术特征:

1.一种翻转式上料机构,包括底座(1),其特征在于,该翻转式上料机构还包括:

2.如权利要求1所述的翻转式上料机构,其特征在于:所述第一驱动源(2)为输出轴相互连接的驱动气缸;所述驱动气缸通过气缸安装座安装在底座(1)上;对应于所述驱动气缸的伸缩位置均设有传感器。

3.如权利要求1所述的翻转式上料机构,其特征在于:所述翻转轴部件(4)包括中空的安装支架(41);所述安装支架(41)两侧对称设有转轴(42);所述转轴(42)末端连接有摆动气缸(43);所述安装支架(41)前后两侧均阵列设有夹紧气缸(44);所述夹紧气缸(44)的输出端设有夹紧手指(45)。

4.如权利要求3所述的翻转式上料机构,其特征在于:所述夹紧手指(45)包括凸字形的安装本体;所述安装本体两侧折弯设有延伸夹料部;所述延伸夹料部一端向外收缩设置。

5.如权利要求3所述的翻转式上料机构,其特征在于:24个所述夹紧气缸(44)阵列插设于所述安装支架(41)前后两侧。

6.如权利要求1所述的翻转式上料机构,其特征在于:所述翻转座(3)通过线轨滑动安装在底座(1)上;所述翻转座(3)上可拆卸设有限位挡料条(31);所述翻转座(3)上可拆式安装有压电陶瓷。

技术总结

本技术涉及一种翻转式上料机构,包括底座,第一驱动源,固设有所述底座上,用于提供动力;翻转座,可滑动设置于所述底座上;所述第一驱动源可驱动所述翻转座来回往复移动;以及翻转轴部件,可转动设置于所述翻转座上,用于对线架进行翻转后上料。本技术具有自动化程度高的优点,节约了人力资源的投入的同时保护员工安全性。

技术研发人员:王志杰,徐杰,吴金涛

受保护的技术使用者:厦门铜匠智能科技有限公司

技术研发日:20230426

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!