一种组装式集装箱地板中梁的制作方法

本技术涉及地板中梁,具体为一种组装式集装箱地板中梁。

背景技术:

1、集装箱底部设置有底板,底板是铺在底梁上承托载荷的板。一般由支承梁和地板中梁支承,是集装箱的主要承载构件。地板中梁一般安装在集装箱底板下表面的中间位置,目前地板中梁有多种,其中有一种单独的方管结构,其承载性低,容易发生变形的情况,也有加强型中梁,其中不乏田字性、日字型等加强地板中梁结构,在方管内部设置加强板以提高支撑强度,但是这种地板中梁结构,内部的板材一般通过焊接的方式与外部方管进行连接,这种方式存在组装及加工难度较大的问题,因此,亟待一种改进的技术来解决现有技术中所存在的这一问题。

技术实现思路

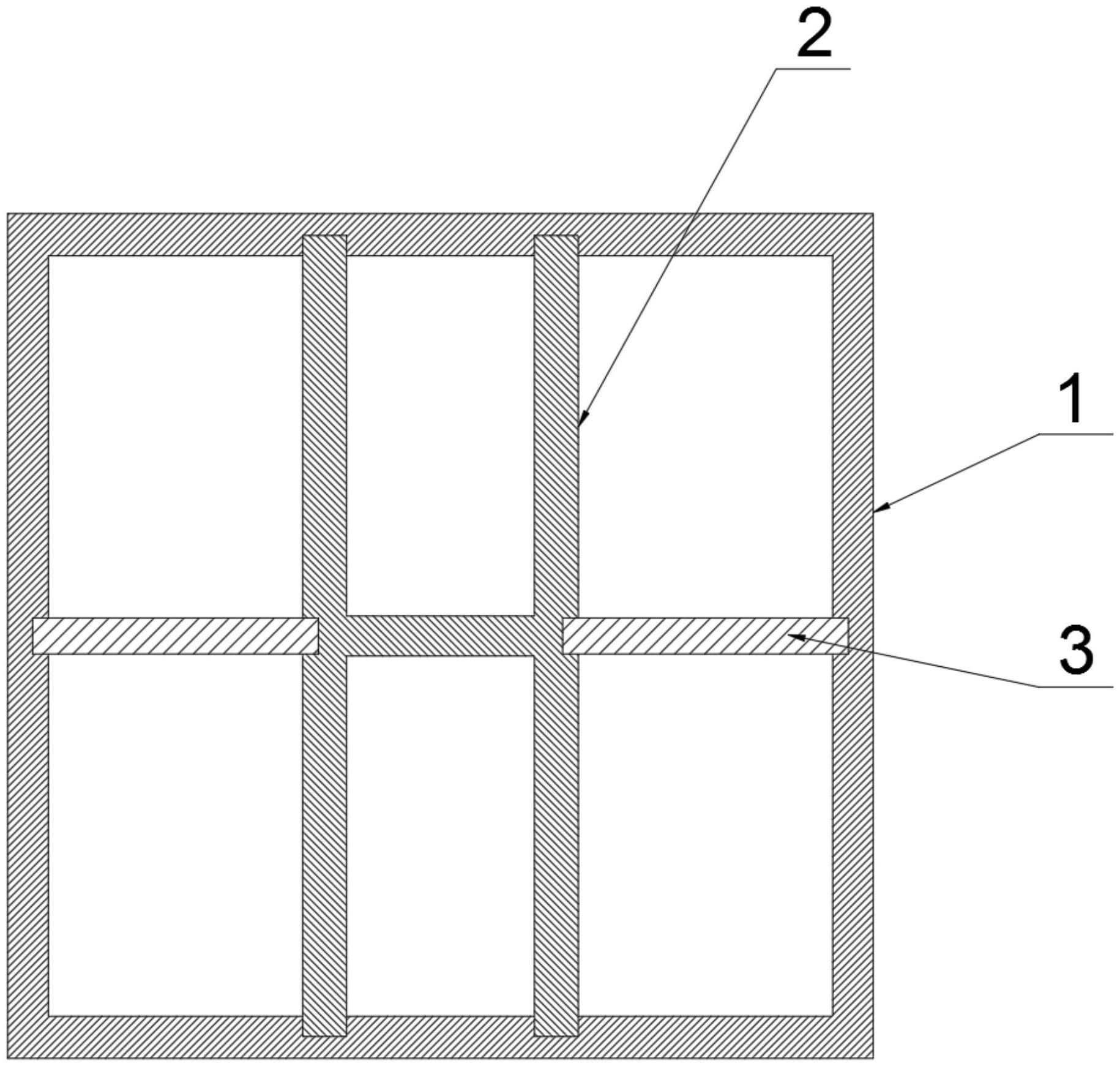

1、本实用新型的目的在于提供一种组装式集装箱地板中梁,主要由方管、工型钢及横板构成,方管内部设置有工型钢及横板,较方管结构大大提高了整体的强度及支撑性,降低变形的概率,并且结构简单,工型钢及横板均插设在方管内,通过对应的上端槽、下端槽、侧边槽及内卡槽的配合,具有良好的稳定性,便于组装,提高强度的同时,加工难度大大降低,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:一种组装式集装箱地板中梁,包括方管、工型钢及横板,所述方管顶部的内壁开设有两个上端槽,所述方管底部的内壁开设有两个下端槽,所述上端槽与下端槽一一对应,所述方管两侧的内壁对称开设有侧边槽,所述工型钢设置于方管内并分别与上端槽及下端槽相互配合,所述工型钢包括翼板及腹板,所述翼板有两个且通过腹板相连,所述翼板的两端分别与对应的上端槽及下端槽插接,所述翼板的外表面开设有内卡槽,所述内卡槽的位置与对应侧边槽的位置相对应,所述横板有两个且设置于方管内,所述横板的两侧分别与侧边槽及对应的内卡槽插接,所述方管两端设置有端板。

3、优选的,本实用新型提供的一种组装式集装箱地板中梁,其中,所述上端槽及下端槽的宽度与翼板的厚度一致。

4、优选的,本实用新型提供的一种组装式集装箱地板中梁,其中,所述侧边槽及内卡槽的宽度与横板的厚度一致。

5、优选的,本实用新型提供的一种组装式集装箱地板中梁,其中,所述方管、工型钢及横板的长度一致。

6、优选的,本实用新型提供的一种组装式集装箱地板中梁,其中,所述横板及腹板位于同一水平面。

7、与现有技术相比,本实用新型的有益效果是:

8、主要由方管、工型钢及横板构成,通过工型钢支撑于方管内,提高纵向支撑性,工型钢两侧设置有横板,通过横板提高横向支撑性,从而大大提高了整体的强度及支撑性,降低变形的概率,并且结构简单,工型钢及横板均插设在方管内,通过对应的上端槽、下端槽、侧边槽及内卡槽的配合,具有良好的稳定性,便于组装,提高强度的同时,加工难度大大降低。

技术特征:

1.一种组装式集装箱地板中梁,其特征在于:包括方管(1)、工型钢(2)及横板(3),所述方管(1)顶部的内壁开设有两个上端槽(4),所述方管(1)底部的内壁开设有两个下端槽(5),所述上端槽(4)与下端槽(5)一一对应,所述方管(1)两侧的内壁对称开设有侧边槽(6),所述工型钢(2)设置于方管(1)内并分别与上端槽(4)及下端槽(5)相互配合,所述工型钢(2)包括翼板(201)及腹板(202),所述翼板(201)有两个且通过腹板(202)相连,所述翼板(201)的两端分别与对应的上端槽(4)及下端槽(5)插接,所述翼板(201)的外表面开设有内卡槽(203),所述内卡槽(203)的位置与对应侧边槽(6)的位置相对应,所述横板(3)有两个且设置于方管(1)内,所述横板(3)的两侧分别与侧边槽(6)及对应的内卡槽(203)插接,所述方管(1)两端设置有端板(7)。

2.根据权利要求1所述的一种组装式集装箱地板中梁,其特征在于:所述上端槽(4)及下端槽(5)的宽度与翼板(201)的厚度一致。

3.根据权利要求1所述的一种组装式集装箱地板中梁,其特征在于:所述侧边槽(6)及内卡槽(203)的宽度与横板(3)的厚度一致。

4.根据权利要求1所述的一种组装式集装箱地板中梁,其特征在于:所述方管(1)、工型钢(2)及横板(3)的长度一致。

5.根据权利要求1所述的一种组装式集装箱地板中梁,其特征在于:所述横板(3)及腹板(202)位于同一水平面。

技术总结

本技术公开了一种组装式集装箱地板中梁,方管顶部的内壁开设有两个上端槽,方管底部的内壁开设有两个下端槽,上端槽与下端槽一一对应,方管两侧的内壁对称开设有侧边槽,工型钢设置于方管内并分别与上端槽及下端槽相互配合,工型钢的翼板外表面开设有内卡槽,内卡槽的位置与对应侧边槽的位置相对应,横板有两个且设置于方管内,横板的两侧分别与侧边槽及对应的内卡槽插接,方管两端设置有端板,本技术结构合理,通过工型钢支撑于方管内,提高纵向支撑性,工型钢两侧设置有横板,通过横板提高横向支撑性,从而大大提高了整体的强度及支撑性,降低变形的概率,且结构简单,具有良好的稳定性,便于组装,提高强度的同时,加工难度大大降低。

技术研发人员:宗绪华,田海青

受保护的技术使用者:南通巴仕特钢业有限公司

技术研发日:20230504

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!