耐磨损铜带的存放结构的制作方法

本技术涉及铜带,尤其涉及耐磨损铜带的存放结构。

背景技术:

1、铜带是一种金属元件,产品规格有多种状态的铜带产品,主要用于生产电器元件、灯头、电池帽、钮扣、密封件、接插件,主要用作导电、导热、耐蚀器材。如电气元器件、开关、垫圈、垫片、电真空器件、散热器、导电母材及汽车水箱、散热片、气缸片等各种零部件;

2、如公开号为cn217199429u的一种耐磨损铜带及其固定装置,包括铜带本体,铜带本体由锡磷青铜制成,还包括辊体,铜带本体绕设在辊体上,辊体上设有用于推动铜带本体朝向辊体的中心轴线运动的作用力,其中铜带本体由锡磷青铜制成,锡磷青铜具有更高的耐蚀性,耐磨损,通过设置限位结构,限制铜带本体通过自身的弹性散开,使得铜带本体的存放更加方便;

3、综合上述,可知现有技术中存在以下技术问题:上述现有技术在使用的过程中,当需要取下铜带时,需要人工将弹性件按压收缩,使得挤压块与铜带本体分离,才能转动支撑杆,使得铜带本体不再被限位固定,由于弹性件产生的弹力较大,人工操作时较为费时费力,存在一定的改进空间,为此我们提出耐磨损铜带的存放结构。

技术实现思路

1、本实用新型的目的在于提供耐磨损铜带的存放结构,以解决上述背景技术中所提出的问题。

2、为了解决上述的技术问题,本实用新型采用了如下技术方案:

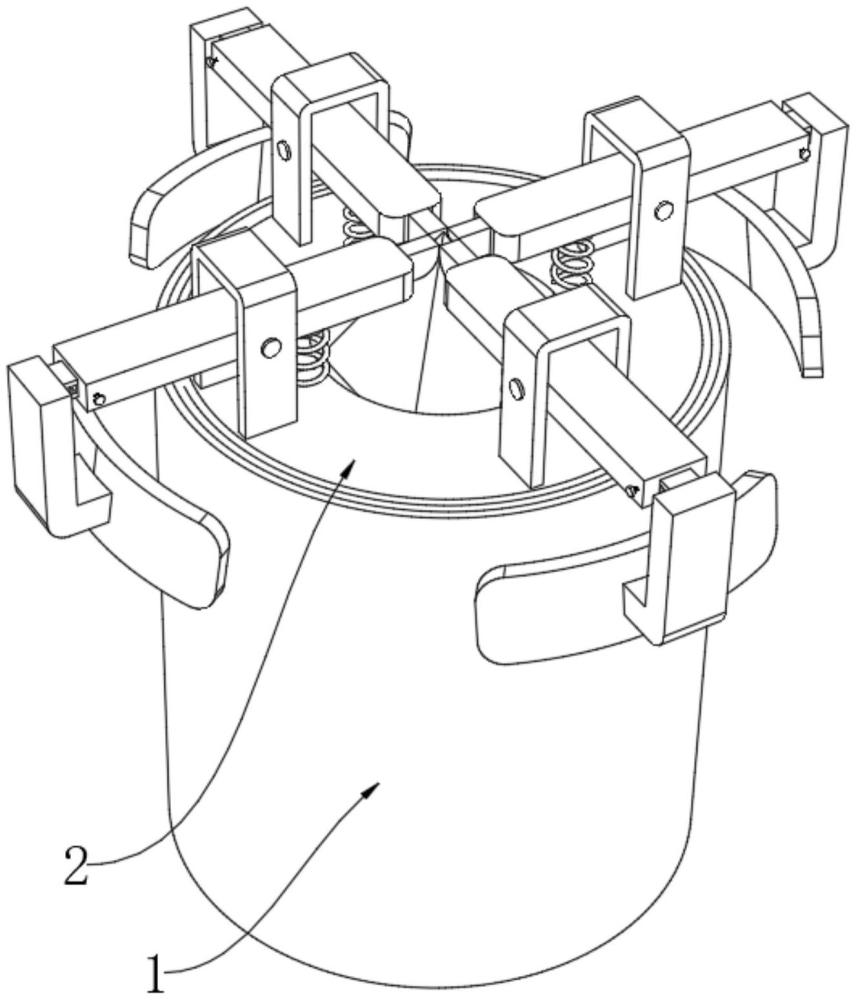

3、耐磨损铜带的存放结构,包括辊体,以及缠绕在辊体外侧的铜带本体,所述铜带本体由铍青铜制成,所述辊体的内侧装配有固定机构,所述固定机构用于对铜带本体进行限位固定,所述固定机构包括动力组件和传动组件,所述辊体的内侧装配有动力组件,所述动力组件用于为固定机构提供动力源,所述动力组件的内侧装配有传动组件,所述传动组件用于对铜带本体进行按压固定在辊体上。

4、优选的,所述动力组件包括内腔、动力件和四棱锥,所述辊体的内侧开设有内腔,所述内腔内侧的底部固定有动力件,所述动力件的输出端固定有四棱锥。

5、优选的,所述传动组件包括导向块、传动杆、u型板和l型连接杆,所述四棱锥顶部的四个面均滑动连接有导向块,所述导向块的一侧均固定有传动杆,所述传动杆的中部均通过销钉转动连接有u型板,所述u型板的底部均与辊体固定,所述传动杆远离导向块的一端均装配有l型连接杆。

6、优选的,所述传动组件还包括夹板和强力拉簧,所述l型连接杆底部的一端均固定有夹板,所述传动杆靠近导向块一端的底部均固定有强力拉簧,所述强力拉簧的底部均与辊体固定。

7、优选的,所述传动杆与l型连接杆之间装配延伸机构,所述延伸机构用于对传动杆和l型连接杆之间的距离进行调节。

8、优选的,所述延伸机构包括滑槽、衔接杆、齿槽、矩形槽、螺纹杆和齿块,所述传动杆远离导向块的一端均开设有滑槽,所述滑槽的内侧均滑动连接有衔接杆,所述衔接杆与l型连接杆固定,所述衔接杆的一侧都均布开设有多个齿槽,所述滑槽内部的一侧均开设有矩形槽,所述传动杆的一侧均螺纹连接有螺纹杆,所述螺纹杆的一端均贯穿矩形槽转动连接有齿块,所述齿块与矩形槽滑动连接,所述齿块均与齿槽啮合连接。

9、可以毫无疑义的看出,通过本申请的上述的技术方案,必然可以解决本申请要解决的技术问题。

10、同时,通过以上技术方案,本实用新型至少具备以下有益效果:

11、1、本实用新型通过铍青铜制成的铜带本体,使得铜带本体具有很高的硬度、弹性极限、疲劳极限和耐磨性,还具有良好的耐蚀性、导热性和导电性,受冲击时不产生火花,使得使用效果好。

12、2、本实用新型通过固定机构和延伸机构的结构设计,使本装置便于对铜带本体进行限位固定,当需要使用铜带本体时,也便于快速拆装取拿,有利于使用。

技术特征:

1.耐磨损铜带的存放结构,其特征在于,包括辊体(2),以及缠绕在辊体(2)外侧的铜带本体(1),所述铜带本体(1)由铍青铜制成,所述辊体(2)的内侧装配有固定机构,所述固定机构用于对铜带本体(1)进行限位固定,所述固定机构包括动力组件和传动组件,所述辊体(2)的内侧装配有动力组件,所述动力组件用于为固定机构提供动力源,所述动力组件的内侧装配有传动组件,所述传动组件用于对铜带本体(1)进行按压固定在辊体(2)上,所述动力组件包括内腔(3)、动力件(4)和四棱锥(5),所述辊体(2)的内侧开设有内腔(3),所述内腔(3)内侧的底部固定有动力件(4),所述动力件(4)的输出端固定有四棱锥(5)。

2.根据权利要求1所述的耐磨损铜带的存放结构,其特征在于,所述传动组件包括导向块(6)、传动杆(7)、u型板(8)和l型连接杆(9),所述四棱锥(5)顶部的四个面均滑动连接有导向块(6),所述导向块(6)的一侧均固定有传动杆(7),所述传动杆(7)的中部均通过销钉转动连接有u型板(8),所述u型板(8)的底部均与辊体(2)固定,所述传动杆(7)远离导向块(6)的一端均装配有l型连接杆(9)。

3.根据权利要求2所述的耐磨损铜带的存放结构,其特征在于,所述传动组件还包括夹板(10)和强力拉簧(11),所述l型连接杆(9)底部的一端均固定有夹板(10),所述传动杆(7)靠近导向块(6)一端的底部均固定有强力拉簧(11),所述强力拉簧(11)的底部均与辊体(2)固定。

4.根据权利要求2所述的耐磨损铜带的存放结构,其特征在于,所述传动杆(7)与l型连接杆(9)之间装配延伸机构,所述延伸机构用于对传动杆(7)和l型连接杆(9)之间的距离进行调节。

5.根据权利要求4所述的耐磨损铜带的存放结构,其特征在于,所述延伸机构包括滑槽(12)、衔接杆(13)、齿槽(14)、矩形槽(15)、螺纹杆(16)和齿块(17),所述传动杆(7)远离导向块(6)的一端均开设有滑槽(12),所述滑槽(12)的内侧均滑动连接有衔接杆(13),所述衔接杆(13)与l型连接杆(9)固定,所述衔接杆(13)的一侧都均布开设有多个齿槽(14),所述滑槽(12)内部的一侧均开设有矩形槽(15),所述传动杆(7)的一侧均螺纹连接有螺纹杆(16),所述螺纹杆(16)的一端均贯穿矩形槽(15)转动连接有齿块(17),所述齿块(17)与矩形槽(15)滑动连接,所述齿块(17)均与齿槽(14)啮合连接。

技术总结

本技术涉及铜带技术领域,尤其涉及耐磨损铜带的存放结构。本技术包括辊体,以及缠绕在辊体外侧的铜带本体,铜带本体由铍青铜制成,辊体的内侧装配有固定机构,固定机构用于对铜带本体进行限位固定,固定机构包括动力组件和传动组件,辊体的内侧装配有动力组件,动力组件用于为固定机构提供动力源,动力组件的内侧装配有传动组件,传动组件用于对铜带本体进行按压固定在辊体上。本技术通过铍青铜制成的铜带本体,使得铜带本体具有很高的硬度、弹性极限、疲劳极限和耐磨性,还具有良好的耐蚀性、导热性和导电性,受冲击时不产生火花,使得使用效果好。

技术研发人员:沈正亚,马患山,翁涛

受保护的技术使用者:苏州华昌带箔有限公司

技术研发日:20230505

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!