一种一模多出分次排列机构的制作方法

本技术涉及机械手取料,具体为一种一模多出分次排列机构。

背景技术:

1、目前,现有粉末成型机多模压制,依靠人工一对一台成型机取料,取产品过程容易碰伤,抓取难度大,一出多模时人工取料时效率低,人工取产品时存在一定的较大的安全隐患,人工成本高,效率低。

技术实现思路

1、本实用新型的目的在于提供一种一模多出分次排列机构,以解决上述背景技术中提出的问题。

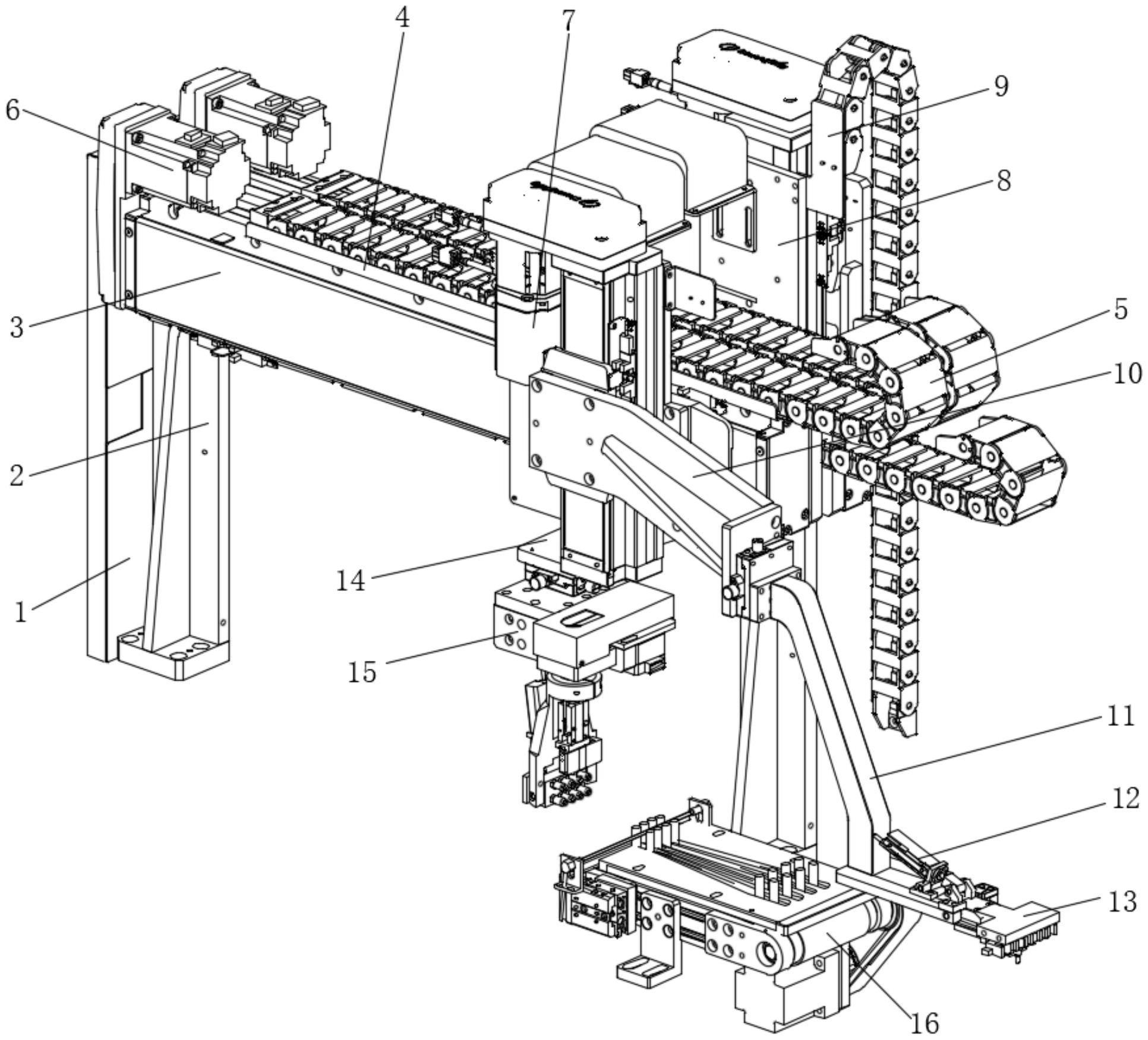

2、为实现上述目的,本实用新型提供如下技术方案:一种一模多出分次排列机构,包括线槽、平移固定基座、底座、拖链槽、拖链和传输机构,所述线槽位于侧边,所述平移固定基座成对设置并与顶部的底座相固定,所述拖链槽位于底座的顶部,所述拖链位于拖链槽的内侧,所述底座的一侧均安装有第一驱动机构,所述底座的前后方均安装有第二驱动机构,所述第二驱动机构的表面安装有竖直气缸,所述竖直气缸侧面的斜上方固定有用于安装拖链的拖链支架,位于前方第二驱动机构的表面固定有夹爪固定架,所述夹爪固定架的右侧固定有前端气缸固定架,所述前端气缸固定架的末端安装有伸缩气缸,所述伸缩气缸的输出端安装有第一取料机构,后方所述第二驱动机构的底部固定有横向架,所述横向架的底部安装有第二取料机构。

3、优选的,所述第一驱动机构和第二驱动机构均由电机、驱动轮、同步轮罩壳和接线罩组成,位于左侧的第一驱动机构设置有两个。

4、优选的,所述第一取料机构通过取料吸板、夹块、夹料治具和真空吸盘组成,所述伸缩气缸与取料吸板之间铰接。

5、优选的,所述第二取料机构通过滑台、气缸、气爪和联轴器组成,气缸设置在气爪后方,联轴器与滑台相互安装,气爪位于联轴器表面,且联轴器底部设置有真空吸盘。

6、优选的,所述传输机构包括排料输送带、输送带导向板和直角对射激光传感器,所述输送带导向板位于排料输送带的顶部,所述直角对射激光传感器位于输送带导向板的上方。

7、优选的,所述传输机构还包括用于驱动的电机、借助皮带传动连接的两个轮,以及用于对轮保护的外壳。

8、与现有技术相比,本实用新型的有益效果如下:

9、本实用新型提出的方案,能够有效解决传统抓料方式可能带来的人员碰伤情况,并且提高了抓料的精准度,在一模多出分次排列机构中,一吸多料,输送线分批输送,排料机构侧吸翻转处,通过该机构实现可取一出多模的模具,分次取料、分次放置、翻转、侧吸功能,提高生产安全,提升工作效率,节省人工成本。

技术特征:

1.一种一模多出分次排列机构,包括线槽(1)、平移固定基座(2)、底座(3)、拖链槽(4)、拖链(5)和传输机构(16),其特征在于:所述线槽(1)位于侧边,所述平移固定基座(2)成对设置并与顶部的底座(3)相固定,所述拖链槽(4)位于底座(3)的顶部,所述拖链(5)位于拖链槽(4)的内侧,所述底座(3)的一侧均安装有第一驱动机构(6),所述底座(3)的前后方均安装有第二驱动机构(7),所述第二驱动机构(7)的表面安装有竖直气缸(8),所述竖直气缸(8)侧面的斜上方固定有用于安装拖链的拖链支架(9),位于前方第二驱动机构(7)的表面固定有夹爪固定架(10),所述夹爪固定架(10)的右侧固定有前端气缸固定架(11),所述前端气缸固定架(11)的末端安装有伸缩气缸(12),所述伸缩气缸(12)的输出端安装有第一取料机构(13),后方所述第二驱动机构(7)的底部固定有横向架(14),所述横向架(14)的底部安装有第二取料机构(15)。

2.根据权利要求1所述的一种一模多出分次排列机构,其特征在于:所述第一驱动机构(6)和第二驱动机构(7)均由电机、驱动轮、同步轮罩壳和接线罩组成,位于左侧的第一驱动机构(6)设置有两个。

3.根据权利要求1所述的一种一模多出分次排列机构,其特征在于:所述第一取料机构(13)通过取料吸板、夹块、夹料治具和真空吸盘组成,所述伸缩气缸(12)与取料吸板之间铰接。

4.根据权利要求1所述的一种一模多出分次排列机构,其特征在于:所述第二取料机构(15)通过滑台、气缸、气爪和联轴器组成,气缸设置在气爪后方,联轴器与滑台相互安装,气爪位于联轴器表面,且联轴器底部设置有真空吸盘。

5.根据权利要求1所述的一种一模多出分次排列机构,其特征在于:所述传输机构(16)包括排料输送带(161)、输送带导向板(162)和直角对射激光传感器(163),所述输送带导向板(162)位于排料输送带(161)的顶部,所述直角对射激光传感器(163)位于输送带导向板(162)的上方。

6.根据权利要求5所述的一种一模多出分次排列机构,其特征在于:所述传输机构(16)还包括用于驱动的电机、借助皮带传动连接的两个轮,以及用于对轮保护的外壳。

技术总结

本技术涉及机械手取料技术领域,且公开了一种一模多出分次排列机构,包括线槽、平移固定基座、底座、拖链槽、拖链和传输机构,所述线槽位于侧边,所述平移固定基座成对设置并与顶部的底座相固定,所述拖链槽位于底座的顶部,所述拖链位于拖链槽的内侧,所述底座的一侧均安装有第一驱动机构,所述底座的前后方均安装有第二驱动机构;本技术提出的方案,能够有效解决传统抓料方式可能带来的人员碰伤情况,并且提高了抓料的精准度,在一模多出分次排列机构中,一吸多料,输送线分批输送,排料机构侧吸翻转处,通过该机构实现可取一出多模的模具,分次取料、分次放置、翻转、侧吸功能,提高生产安全,提升工作效率,节省人工成本。

技术研发人员:汪国勇,杨兴鸿,蒋强华,郭铭杰

受保护的技术使用者:广东培敏智能科技有限公司

技术研发日:20230505

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!