铝料盘带衬板装置的制作方法

本技术涉及铝料盘加工,尤其涉及铝料盘带衬板装置。

背景技术:

1、铝料盘带是由金属铝带卷集在一起形成的整体,铝料盘带在出厂后需要被运输到买家所在地进行加工,现有的铝料盘带一般通过货车运输,为了防止铝料盘带在运输过程中在车厢内滑动,一般会通过顶部设置有弧形槽的定位块对铝料盘带进行定位,若是在运输过程中货车的车速发生变化,那么在惯性的作用下,铝料盘带在运输过程中会对弧形槽进行碰撞,如此会损坏定位块的结构,如此降低了定位块的使用寿命。

技术实现思路

1、本实用新型的目的在于:为了解决上述问题,而提出的铝料盘带衬板装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

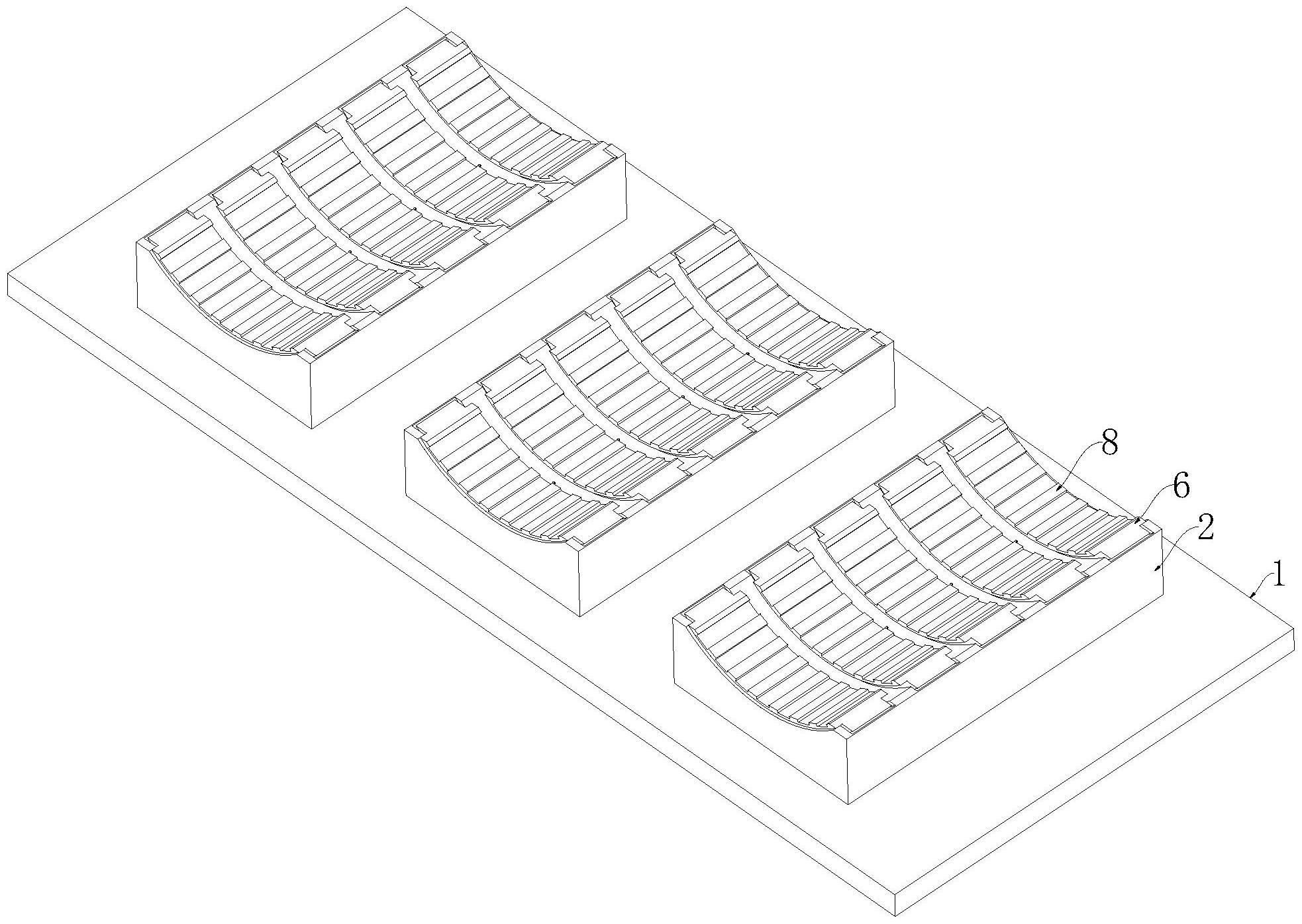

3、铝料盘带衬板装置,包括货车载板和弧形衬板,所述货车载板的上端面设置有多个定位块,所述定位块上开设有弧形槽,所述弧形槽上均匀分布有多个弧形凸起,所述弧形衬板的底端两侧分别开设有限位槽,所述弧形凸起的底部开设有限位孔,所述限位孔内设置有定位机构。

4、优选地,所述定位机构包括对称设置在所述限位孔两侧的限位块,所述限位块和所述限位孔滑动连接,两个所述限位块之间设置有传动机构。

5、优选地,所述传动机构包括一对限位座,所述限位座中贯穿有第一传动杆,所述限位块上开设有螺纹孔,第一传动杆和所述螺纹孔螺纹连接,所述限位孔上设置有控制所述第一传动杆转动的驱动组件。

6、优选地,所述第一传动杆的两端分别开设有第一螺纹和第二螺纹,所述第一螺纹和所述第二螺纹的螺纹旋进方向相反。

7、优选地,所述驱动组件包括贯穿所述限位孔顶部的第二传动杆,所述第二传动杆的底部设置有蜗杆,所述第一传动杆上设置有蜗轮,所述蜗轮和所述蜗杆啮合连接,所述第二传动杆的顶部设置有转轮。

8、优选地,所述弧形衬板的凹面均匀分布有多个条形凸起。

9、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

10、在定位块上安装弧形衬板时,将弧形衬板放置在相邻的两个弧形凸起之间,将限位孔和限位槽对齐,此时转动转轮带动蜗杆转动,蜗杆通过蜗轮带动第一传动杆转动,第一传动杆转动时两个限位块相互分离或者靠近,如此限位块滑入限位槽内或者与限位槽分离,实现弧形衬板与定位块之间的连接或分离,和现有技术相比,本申请在弧形槽内可以拆卸地设置了多个弧形衬板,阻碍了铝料盘带与弧形槽之间的直接接触,防止在运输过程中,铝料盘带因为晃动直接撞击在弧形槽上,破坏弧形槽的结构,降低弧形槽(定位块)的使用寿命,如此提高了定位块的使用寿命。

技术特征:

1.铝料盘带衬板装置,包括货车载板(1)和弧形衬板(6),其特征在于,所述货车载板(1)的上端面设置有多个定位块(2),所述定位块(2)上开设有弧形槽(3),所述弧形槽(3)上均匀分布有多个弧形凸起(4),所述弧形衬板(6)的底端两侧分别开设有限位槽(7),所述弧形凸起(4)的底部开设有限位孔(5),所述限位孔(5)内设置有定位机构。

2.根据权利要求1所述的铝料盘带衬板装置,其特征在于,所述定位机构包括对称设置在所述限位孔(5)两侧的限位块(17),所述限位块(17)和所述限位孔(5)滑动连接,两个所述限位块(17)之间设置有传动机构。

3.根据权利要求2所述的铝料盘带衬板装置,其特征在于,所述传动机构包括一对限位座(9),所述限位座(9)中贯穿有第一传动杆(10),所述限位块(17)上开设有螺纹孔(18),第一传动杆(10)和所述螺纹孔(18)螺纹连接,所述限位孔(5)上设置有控制所述第一传动杆(10)转动的驱动组件。

4.根据权利要求3所述的铝料盘带衬板装置,其特征在于,所述第一传动杆(10)的两端分别开设有第一螺纹(11)和第二螺纹(12),所述第一螺纹(11)和所述第二螺纹(12)的螺纹旋进方向相反。

5.根据权利要求4所述的铝料盘带衬板装置,其特征在于,所述驱动组件包括贯穿所述限位孔(5)顶部的第二传动杆(14),所述第二传动杆(14)的底部设置有蜗杆(15),所述第一传动杆(10)上设置有蜗轮(13),所述蜗轮(13)和所述蜗杆(15)啮合连接,所述第二传动杆(14)的顶部设置有转轮(16)。

6.根据权利要求1-5任一所述的铝料盘带衬板装置,其特征在于,所述弧形衬板(6)的凹面均匀分布有多个条形凸起(8)。

技术总结

本技术公开了铝料盘带衬板装置,所述货车载板的上端面设置有多个定位块。在定位块上安装弧形衬板时,将弧形衬板放置在相邻的两个弧形凸起之间,将限位孔和限位槽对齐,此时转动转轮带动蜗杆转动,蜗杆通过蜗轮带动第一传动杆转动,第一传动杆转动时两个限位块相互分离或者靠近,如此限位块滑入限位槽内或者与限位槽分离,实现弧形衬板与定位块之间的连接或分离,和现有技术相比,本申请在弧形槽内可以拆卸地设置了多个弧形衬板,阻碍了铝料盘带与弧形槽之间的直接接触,防止在运输过程中,铝料盘带因为晃动直接撞击在弧形槽上,破坏弧形槽的结构,降低弧形槽(定位块)的使用寿命,如此提高了定位块的使用寿命。

技术研发人员:苗春雨,辛洪堂,蔺志诚,张建新,孙传明

受保护的技术使用者:富士客车空调(大连)有限公司

技术研发日:20230506

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!