本申请涉及分条机的领域,尤其是涉及一种可自动下料的分条机。

背景技术:

1、分条机是一种将宽卷材料进行纵向切割成不同宽度材料的设备。应用非常广泛,如广泛用于那些分条纸张的种别,在我国当前的包装设备中起着很重要的作用,成为了市场上的主流产品,包装市场经常可见;还用于分条皮革、布类、塑料和薄膜等。

2、分条机将原始材料根据要求纵向切割为不同宽度的条带后,不同宽度的条带经滚轴而收卷为待包装的产品,当收卷完成后,需要人工卸下滚轴,进而卸下收卷在滚轴上的产品。

3、针对上述中的相关技术,发明人认为人工下料浪费人力。

技术实现思路

1、为了解决分条机人工下料浪费人力的问题,本申请提供一种可自动下料的分条机。

2、本申请提供的一种可自动下料的分条机,采用如下的技术方案:

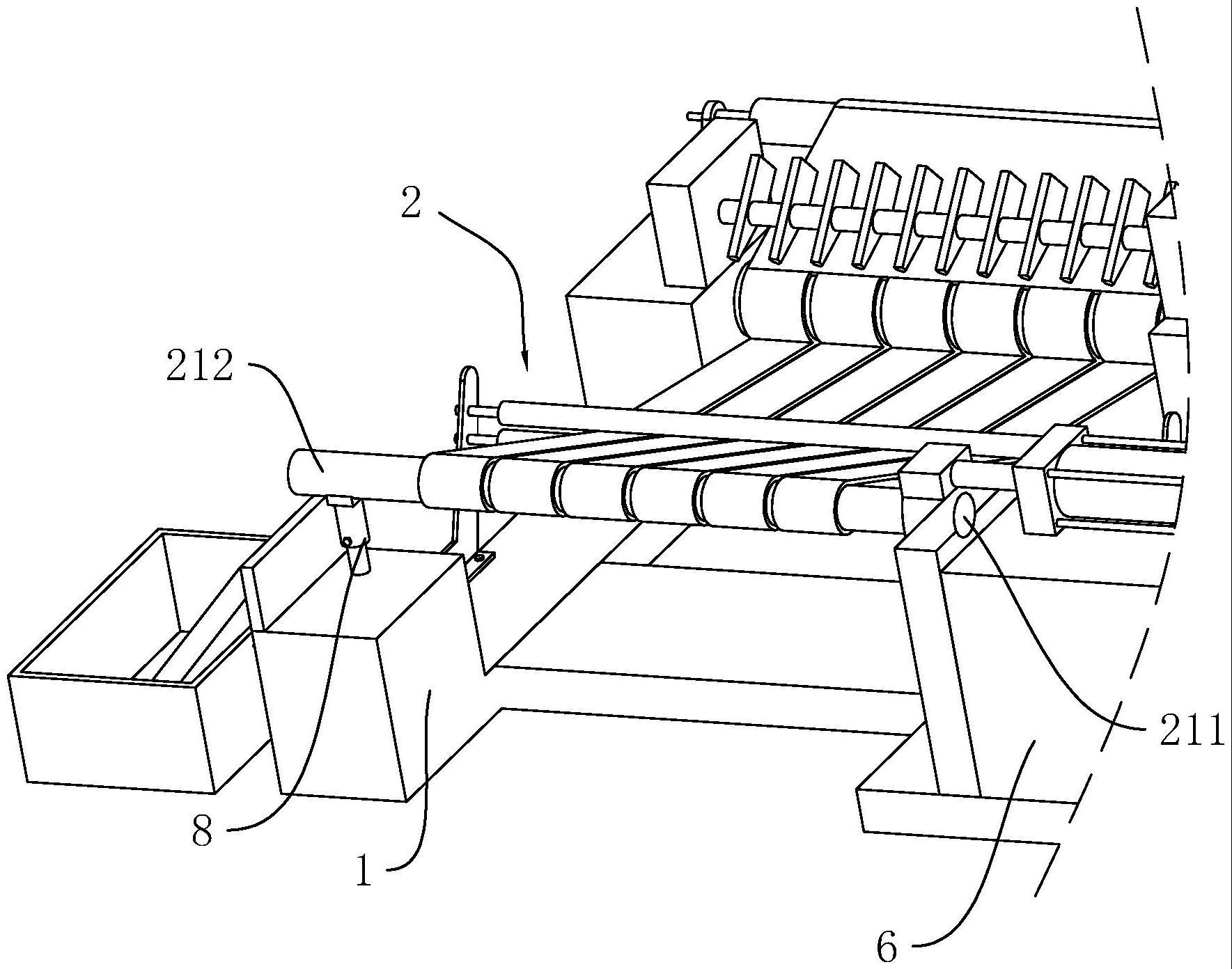

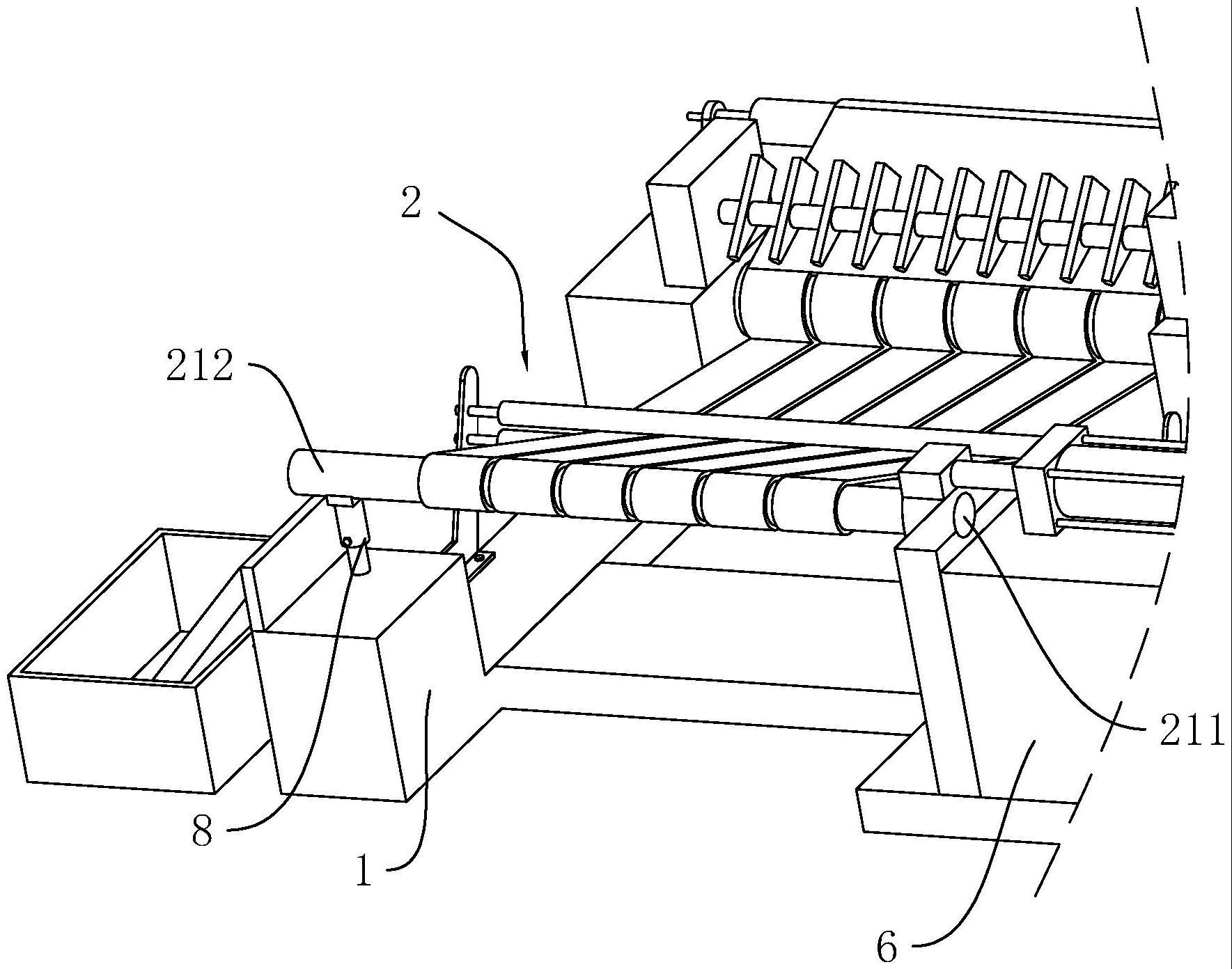

3、一种可自动下料的分条机,包括安装基座、安装于所述安装基座上的分条机本体、安装于所述安装基座上的推动组件以及与所述推动组件连接的驱动组件;所述分条机本体包括滚轴,所述滚轴包括固定端和下料端;所述推动组件包括套设于所述滚轴上且可在所述滚轴上滑动的推动环,所述下料端通过支撑杆安装于所述安装基座上,所述支撑杆与所述下料端可分离连接。

4、通过采用上述技术方案,安装基座用于固定安装分条机本体、推动组件和驱动组件;滚轴用于将已切割的材料进行收卷。当收卷完成时,将滚轴的下料端与支撑杆断开连接,驱动组件提供动力,推动推动环在滚轴上从固定端向下料端的方向滑动,进而将滚轴上已分条的产品从滚轴上卸下。推动环与驱动组件的设置实现了下料自动化,解决了人工下料浪费人力的问题。

5、可选的,所述支撑杆顶部安装有支撑板,所述支撑杆可伸缩。

6、通过采用上述技术方案,滚轴在收卷切割好的材料时,支撑板与滚轴抵接,支撑杆和支撑板为滚轴提供支撑力;当收卷完需要下料时,支撑杆收缩变短、支撑板脱离滚轴,进而实现在驱动组件和推动组件的工作下自动下料。

7、可选的,所述支撑板设置为向上弯曲的弧形板。

8、通过采用上述技术方案,弧形板增大了支撑板与滚轴之间的接触面积,使得滚轴更加稳定。

9、可选的,所述支撑杆包括固定于所述安装基座上的固定杆和可在所述固定杆上滑动的滑动管;所述固定杆上开设有第一安装孔、所述滑动管上开设有第二安装孔,当所述第一安装孔和所述第二安装孔连通时,插入插销。

10、通过采用上述技术方案,滑动管滑动至第二安装孔和第一安装孔连通时,将插销插入第一安装孔和第二安装孔内,使得滑动管固定于固定杆上,此时,支撑板与滚轴抵接,滚轴进行收卷工作;当收卷完成后,拔出插销,滑动管下滑,支撑板脱离滚轴,进而下料。该方式使用过程中简单、方便。

11、可选的,所驱动组件为气缸,所述气缸包括活塞杆和缸筒;所述活塞杆与所述滚轴平行,所述活塞杆与所述滚轴不在同一直线上。

12、通过采用上述技术方案,气缸的活塞杆与滚轴平行,才能实现活塞杆伸长时,通过推动环将产品从滚轴上卸下;活塞杆若与滚轴在同一直线上,滚轴阻挡了活塞杆的伸缩,进而无法实现自动卸料。

13、可选的,所述活塞杆顶端固定有连接板,所述连接板上设置有推动板,所述推动板与所述推动环固定连接。

14、通过采用上述技术方案,连接板随活塞杆运动,带动推动板运动,进而带动推动环运动,当需要下料时,活塞杆伸长,带动推动环在滚轴上向靠近下料端的方向运动,进而下料;当完成下料时,活塞杆收缩,带动推动环回到固定端的一侧。

15、可选的,所述推动板设置有两组,且对称地安装于所述推动环上。

16、通过采用上述技术方案,使得推动环两侧受力均匀,更加有利于推动环在滚轴上推动产品滑动进而下料。

17、可选的,所述推动板设置为向所述滚轴轴线方向弯曲的弧形板。

18、通过采用上述技术方案,弧形板增大了推动板与推动环之间的接触面积,使得推动环和推动板之间的连接更加牢固,有效地避免在驱动组件的作用下,推动板与推动环分离。

19、可选的,述安装基座靠近所述下料端的一侧安装有导向板,所述导向板从所述下料端倾斜向下延伸至所述收料箱。

20、通过采用上述技术方案,从滚轴上卸下的产品直接收集在收料箱内,不需要专门进行收料,此外,导向板的设置,使得产品沿导向板滑入收集箱,有效地降低产品直接掉落在收料箱内、而造成产品破损的几率。

21、可选的,所述导向板两侧向上弯曲。

22、通过采用上述技术方案,有效地防止产品滑离导向板,从导向板的两侧落下,造成产品破损或者无法掉入收料箱内。

23、综上所述,本申请包括以下至少一种有益技术效果:

24、1.推动组件和推动环的设置,实现了分条机下料自动化,解决了人工下料所造成人力浪费的问题;

25、2.支撑杆可伸缩的设置,使得在收卷已分条的材料时,支撑杆起支撑作用,在下料时,支撑杆不影响自动下料;

26、3.推动板设置为向滚轴轴线方向弯曲的弧形板,增大了推动板与推动环之间的接触面积,进而提高了推动板与推动环连接的稳定性。

技术特征:1.一种可自动下料的分条机,其特征在于:包括安装基座(1)、安装于所述安装基座(1)上的分条机本体(2)、安装于所述安装基座(1)上的推动组件(3)以及与所述推动组件(3)连接的驱动组件(4);所述分条机本体(2)包括滚轴(21),所述滚轴(21)包括固定端(211)和下料端(212);所述推动组件(3)包括套设于所述滚轴(21)上且可在所述滚轴(21)上滑动的推动环(31),所述下料端(212)通过支撑杆(8)安装于所述安装基座(1)上,所述支撑杆(8)与所述下料端(212)可分离连接。

2.根据权利要求1所述的一种可自动下料的分条机,其特征在于:所述支撑杆(8)顶部安装有支撑板(9),所述支撑杆(8)可伸缩。

3.根据权利要求2所述的一种可自动下料的分条机,其特征在于:所述支撑板(9)设置为向上弯曲的弧形板。

4.根据权利要求2所述的一种可自动下料的分条机,其特征在于:所述支撑杆(8)包括固定于所述安装基座(1)上的固定杆(81)和可在所述固定杆(81)上滑动的滑动管(82);所述固定杆(81)上开设有第一安装孔(811)、所述滑动管(82)上开设有第二安装孔(821),当所述第一安装孔(811)和所述第二安装孔(821)连通时,插入插销(83)。

5.根据权利要求1所述的一种可自动下料的分条机,其特征在于:所驱动组件(4)为气缸(41),所述气缸(41)包括活塞杆(412)和缸筒(411);所述活塞杆(412)与所述滚轴(21)平行,所述活塞杆(412)与所述滚轴(21)不在同一直线上。

6.根据权利要求5所述的一种可自动下料的分条机,其特征在于:所述活塞杆(412)顶端固定有连接板(42),所述连接板(42)上设置有推动板(32),所述推动板(32)与所述推动环(31)固定连接。

7.根据权利要求6所述的一种可自动下料的分条机,其特征在于:所述推动板(32)设置有两组,且对称地安装于所述推动环(31)上。

8.根据权利要求6所述的一种可自动下料的分条机,其特征在于:所述推动板(32)设置为向所述滚轴(21)轴线方向弯曲的弧形板。

9.根据权利要求1所述的一种可自动下料的分条机,其特征在于:所述安装基座(1)靠近所述下料端(212)的一侧放置有收料箱(5),所述安装基座(1)靠近所述下料端(212)的一侧安装有导向板(7),所述导向板(7)从所述下料端(212)倾斜向下延伸至所述收料箱(5)。

10.根据权利要求9所述的一种可自动下料的分条机,其特征在于:所述导向板(7)两侧向上弯曲。

技术总结本申请涉及一种可自动下料的分条机,涉及分条机的领域,其包括安装基座、安装于安装基座上的分条机本体和推动组件以及与推动组件连接的驱动组件。分条机本体包括滚轴,滚轴包括固定端和下料端;推动组件包括套设于滚轴上且可在滚轴上滑动的推动环。下料端通过支撑杆安装于安装基座上,支撑杆与下料端可分离连接。当需要下料时,将下料端与支撑杆分离,在驱动组件作用下,推动环在滚轴上从固定端向下料端的方向滑动,带动滚轴上的产品同向滑动,直至产品脱离下料端,进而实现下料。本申请自动下料的分条机,使得分条机下料工序实现自动化,解决了人工下料所造成的浪费人力的问题。

技术研发人员:李纯

受保护的技术使用者:深圳市燕川光电有限公司

技术研发日:20230509

技术公布日:2024/1/15