一种自动上料设备的制作方法

本技术涉及一种自动上料设备,特别地,涉及一种用于二级齿轮的自动上料设备。

背景技术:

1、随着人工成本越来越高,生产制造领域不断地采用自动化设备代替人工进行生产。在自动化生产线上,有各种各样的自动上料设备。这些自动上料设备针对不同的零部件外观以及上料要求,都需要进行特殊的个性化设计。

技术实现思路

1、本实用新型的目的在于提供一种自动上料设备,本实用新型自动上料设备能将随机放置的二级齿轮以特定的姿态供给下一工位。

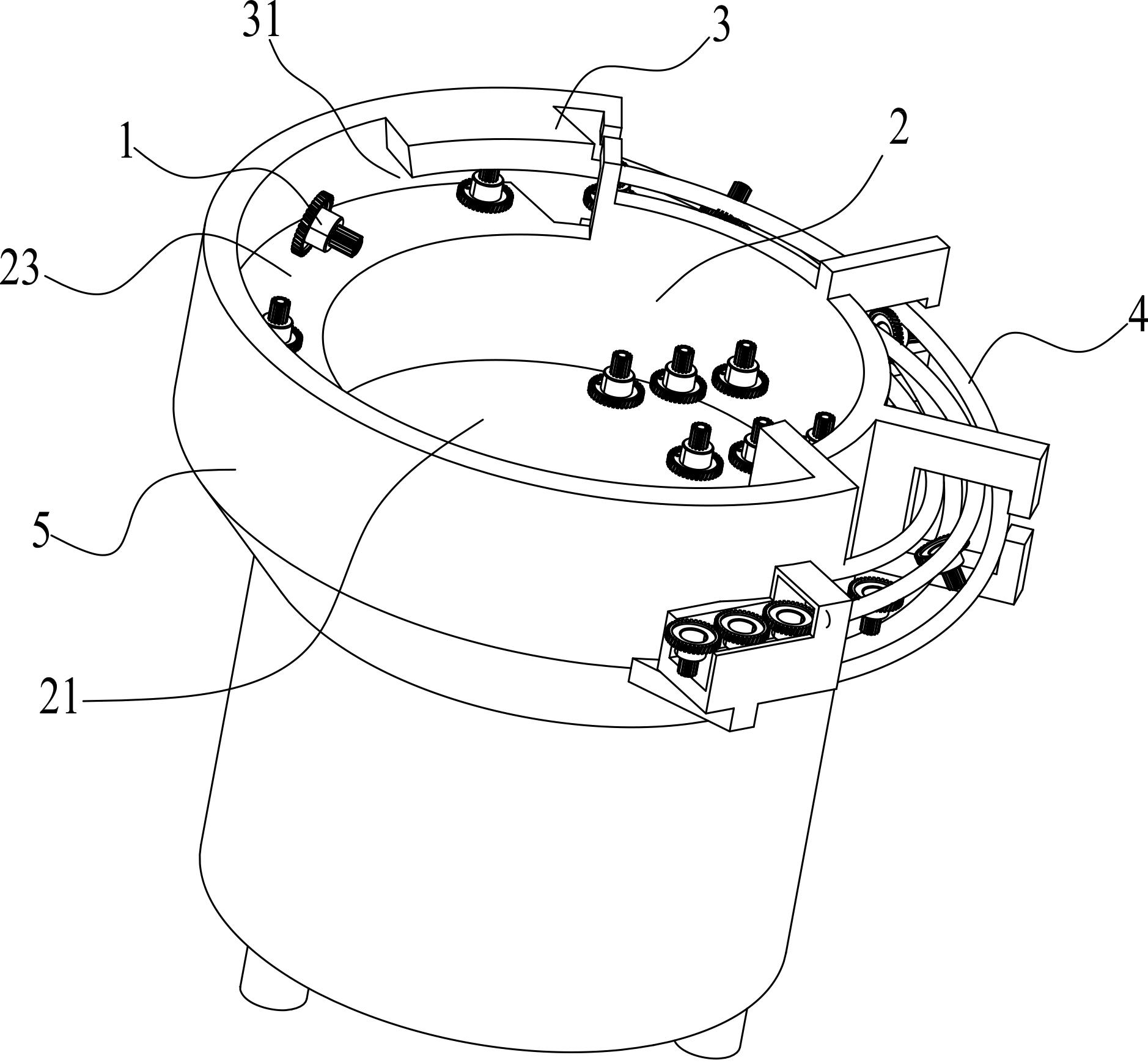

2、为了实现上述目的,本实用新型自动上料设备包括齿轮容纳部、动力装置、姿态筛选部以及姿态翻转轨道。齿轮容纳部具有用于容纳齿轮的腔体,所述腔体的内壁上设有承载台阶,所述承载台阶自腔体的底部螺旋上升至腔体的上部。动力装置能驱动所述齿轮容纳部绕自身的旋转轴旋转。姿态筛选部在竖直方向上与承载台阶的尾部之间具有预定的间隙,所述间隙的高度小于第一齿轮部的直径并大于所述齿轮的高度,从而使得所述齿轮以横置姿态通过所述间隙。姿态翻转轨道用于将通过姿态筛选部而进入姿态反转轨道的齿轮旋转180度后输送至下一工位。

3、本实用新型自动上料设备的腔体内设置有承载台阶,在动力装置驱动齿轮容纳部旋转时,承载台阶能将齿轮从腔体的底部输送至腔体的上部,直至输送至姿态筛选部处。姿态筛选部能将倾斜姿态的齿轮筛落重新进入腔体内,而横置姿态的齿轮可以通过姿态筛选部后进入姿态翻转轨道内,进入姿态翻转轨道内的齿轮被翻转180度后输送至下一工位。本实用新型自动上料设备能够自动供给二级齿轮,减少人工投入,提高工作效率。

4、在一种实施方式中,所述姿态翻转轨道包括两根圆柱形的第一长条和两根圆柱形的第二长条,第一长条和第二长条以螺旋状自所述承载台阶的尾部向下延伸至下一工位。

5、在一种实施方式中,在靠近所述承载台阶的位置,所述第一长条位于所述第二长条的下方;在靠近所述下一工位的位置,所述第一长条位于所述第二长条的上方。

6、在一种实施方式中,两根第一长条之间的间距小于所述第一齿轮部的直径,两根第二长条之间的间距大于所述第二齿轮部的直径,且小于所述第一齿轮部的直径。

7、在一种实施方式中,第一长条与第二长条之间的距离小于所述齿轮的高度,且大于所述第一齿轮部的高度。

8、在一种实施方式中,所述姿态筛选部为片状结构,并且被固定在自动上料机构的壳体的上边缘。

技术特征:

1.一种自动上料设备,用于自动化生产线上自动供给齿轮,所述齿轮包括第一齿轮部和第二齿轮部,第一齿轮部的直径大于第二齿轮部的直径,第一齿轮的直径大于齿轮的高度,其特征在于,所述自动上料设备包括:

2.根据权利要求1所述的自动上料设备,其特征在于,所述姿态翻转轨道包括两根圆柱形的第一长条和两根圆柱形的第二长条,第一长条和第二长条以螺旋状自所述承载台阶的尾部向下延伸至下一工位。

3.根据权利要求2所述的自动上料设备,其特征在于,在靠近所述承载台阶的位置,所述第一长条位于所述第二长条的下方;在靠近所述下一工位的位置,所述第一长条位于所述第二长条的上方。

4.根据权利要求3所述的自动上料设备,其特征在于,两根第一长条之间的间距小于所述第一齿轮部的直径,两根第二长条之间的间距大于所述第二齿轮部的直径,且小于所述第一齿轮部的直径。

5.根据权利要求3所述的自动上料设备,其特征在于,第一长条与第二长条之间的距离小于所述齿轮的高度,且大于所述第一齿轮部的高度。

6.根据权利要求1所述的自动上料设备,其特征在于,所述姿态筛选部为片状结构,并且被固定在自动上料设备的壳体的上边缘。

技术总结

本技术涉及一种自动上料设备,其包括齿轮容纳部、动力装置、姿态筛选部以及姿态翻转轨道。齿轮容纳部具有用于容纳齿轮的腔体,所述腔体的内壁上设有承载台阶,所述承载台阶自腔体的底部螺旋上升至腔体的上部。动力装置能驱动所述齿轮容纳部绕自身的旋转轴旋转。姿态筛选部在竖直方向上与承载台阶的尾部之间具有预定的间隙,所述间隙的高度小于第一齿轮部的直径并大于所述齿轮的高度,从而使得所述齿轮以横置姿态通过所述间隙。姿态翻转轨道用于将通过姿态筛选部而进入姿态反转轨道的齿轮旋转180度后输送至下一工位。本技术自动上料设备能将随机放置的二级齿轮以特定的姿态供给下一工位。

技术研发人员:吕金波,黎清剑,唐良春

受保护的技术使用者:珠海市源呈科技有限公司

技术研发日:20230518

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!