一种实现大型构件水平转体的龙门吊组的制作方法

本技术属于装配式建筑,特别涉及一种实现大型构件水平转体的龙门吊组。

背景技术:

1、装配式建筑把大量现场作业工作转移至工厂进行,在工厂加工制作好构件和配件,运输至施工现场装配安装。由于装配式建筑建造工期短、成本低、质量高,迅速在世界各地得到推广;

2、目前制约装配发展的主要因素之一吊装,特别是特殊情况下吊装,直接决项目能否推进。如城市明挖施工下穿隧道、地铁车站等,因为构件吊装是在基坑上方,且基坑一般都有横撑,从工厂运输来的预制构件是平行基坑,而安装构件长方向是垂直基坑,构件起吊后必须水平转体90度,再精准就位。通常标准双向六车道隧道,半环的“m”、“u”、“w”、“n”型构件一般达到150吨,采用起重机工作状态移动困难,且受起吊半径影响,几乎难胜任,所以龙门吊是最佳选择。

3、目前,公开号为:cn115417306a的中国实用新型,公开了一种可调节的龙门吊装置,属于建筑施工技术领域,该可调节的龙门吊装置具有支架以及起重小车,支架包括横梁、竖向支撑杆以及辅助支撑杆,竖向支撑杆设置在横梁的底部,并与横梁滑动连接,辅助支撑杆与横梁以及竖向支撑杆均为转动连接;横梁还包括水平滑轨机构,用于实现起重小车的水平移动;起重小车滑动设置在水平滑轨机构上;支架的底部还设置有调节机构,支架通过固定装置与调节机构固定连接;调节机构的底部固定设置有底座。该装置能够解决传统龙门吊固定在一个位置进行运作,难以改变龙门吊的位置、高度以及角度的问题;同时也能够解决传统龙门吊的起重小车在轨道上的滑动不稳定,容易造成位置偏移的问题。

4、但是在装配式构件吊起后需要将构件水平转体90度,而龙门吊均为单吊机,对吊机吨位要求高(150吨以上),此类龙门吊市面上较为少见,租赁的成本较高,如果采用普通双门龙吊机,虽然机械很常见,但是实现不了水平转体90度功能,为此我们提出一种实现大型构件水平转体的龙门吊组。

技术实现思路

1、本实用新型的目的在于提供一种实现大型构件水平转体的龙门吊组,其优点是通过对普通双门龙吊机进行结构改进,从而进行双机联合作业,可实现预制件水平转体及精准就位的功能;同时双门龙吊机也可以分开,进行独立使用。

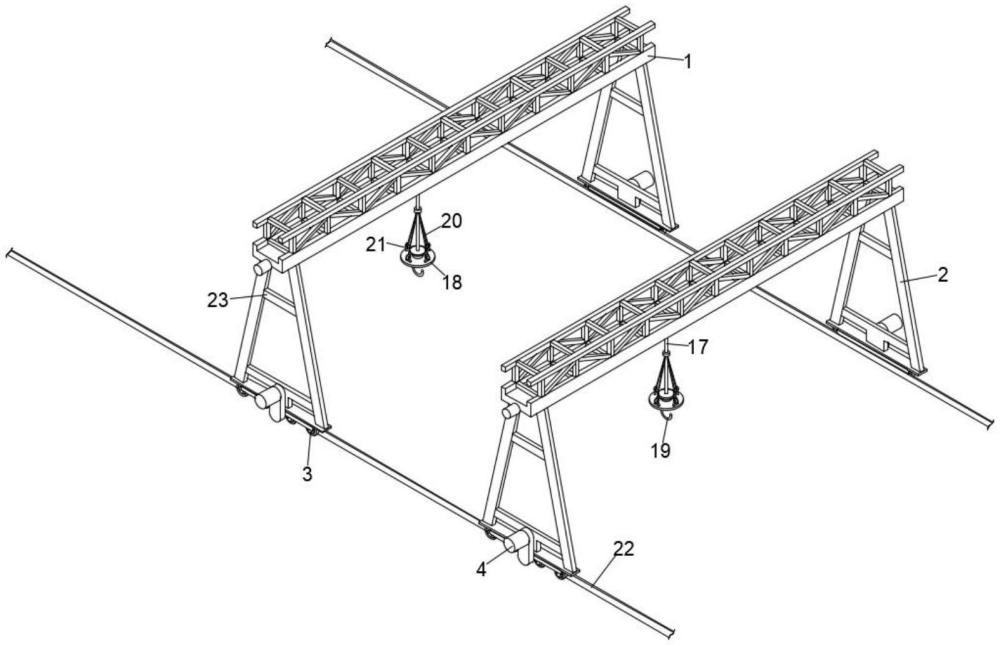

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:一种实现大型构件水平转体的龙门吊组,包括两个对立安装的龙门吊,所述龙门吊由支撑组件、运动组件、吊装组件构成;所述支撑组件包括横梁,所述横梁底部的两侧均安装有三角架;所述运动组件包括安装在两个三角架底部并与其转动连接的两个滚轮,两个所述三角架相互远离的一侧均安装有第一伺服电机,两个所述滚轮靠近第一伺服电机的一侧均固定连接有同三角架转动连接的传动轴,所述第一伺服电机的输出端套接有同传动轴套接的皮带;所述横梁的两侧均安装有第二伺服电机,所述第二伺服电机的输出端安装有同横梁转动连接的第一螺杆,所述第一螺杆的表面螺纹套接有第一螺纹套,所述第一螺纹套的底部焊接有同三角架转动连接的转动件。

3、采用上述技术方案,通过使龙门吊组的两个龙门吊均产生相同的角度转动,然后两个龙门吊分别将装配式构件的两端均固定,同时使其中的一个龙门吊的平行向后移动并带动装配式构件的一端向一侧滑移,之后将向后移动的龙门吊进行复位,从而使装配式构件可以进行水平角度转体的设置,实现了对普通双门龙吊机进行结构改进,从而进行双机联合作业,达到了预制件水平转体及精准就位的功能;通过将两个龙门吊的横梁旋转角度后进行复位,并通过第一伺服电机带动滚轮旋转,使两个龙门吊相互远离后,分开进行正常龙门吊工作的设置,从而达到了双门龙吊机可以分开进行独立使用的目的,从而可以根据现场施工情况进行不断变换,降低使用成本,提高龙门吊组的实用性。

4、本实用新型进一步设置为:所述吊装组件包括设置在横梁底部的电动收卷轮,所述电动收卷轮的表面收卷有吊索,所述吊索的底部设置有固定板,所述固定板的底部转动连接有吊钩。

5、采用上述技术方案,通过控制电动收卷轮转动,使吊索将吊钩放下,然后与装配式构件上的绳索进行固定,之后通过再次开启电动收卷轮通过吊索就可以将装配式构件吊起以及放下。

6、本实用新型进一步设置为:所述横梁底部的一侧安装有第三伺服电机,所述第三伺服电机的输出端安装有第一锥形齿轮,所述横梁的内部转动连接有第二螺杆,所述第二螺杆的一端安装有同第一锥形齿轮啮合的第二锥形齿轮,所述第二螺杆的表面螺纹套接有同电动收卷轮固定连接的第二螺纹套。

7、采用上述技术方案,通过第三伺服电机带动第一锥形齿轮与第二锥形齿轮进行旋转啮合,使第二螺杆可以进行转动,然后通过第二螺纹套与第二螺杆表面的螺纹咬合后就可以带动电动收卷轮在横梁的底部进行移动。

8、本实用新型进一步设置为:所述固定板的顶部对称安装有四个连接件,所述连接件的顶部均固定连接有同吊索固定连接的拉索。

9、采用上述技术方案,通过设置四个对称安装的拉索和连接件可以提高吊钩将装配式构件吊起时的稳定性。

10、本实用新型进一步设置为:所述横梁采用桁架式结构。

11、采用上述技术方案,提高龙门吊组的结构稳定性以及承载能力,增加使用寿命。

12、本实用新型进一步设置为:所述三角架的内部安装有横梁支架。

13、采用上述技术方案,提高三角架对横梁支撑时的稳定性。

14、本实用新型进一步设置为:两个所述滚轮远离传动轴的一端均设置有限位轨道。

15、采用上述技术方案,对滚轮的移动进行限位,使滚轮只能带动三角架进行平移。

16、本实用新型进一步设置为:位于左侧的所述横梁支架上安装有测距仪,所述测距仪上安装有报警器。

17、采用上述技术方案,通过测距仪的设置,可设置两个龙门吊之间的安全距离,当两个龙门吊的安全距离小于设置的数值时,报警器将会报警从而起到提示操作者的效果。

18、综上所述,本实用新型具有以下有益效果:

19、1、通过使龙门吊组的两个龙门吊横梁1斜置,然后两个龙门吊分别将装配式构件的两端均固定,同时使其中的一个龙门吊的平行向后移动并带动装配式构件的一端向一侧滑移,之后将向后移动的龙门吊进行复位,从而使装配式构件可以进行水平角度转体的设置,实现了对普通双门龙吊机进行结构改进,从而进行双机联合作业,达到了预制件水平转体功能实现精准就位的功能;

20、2、通过将两个龙门吊的横梁旋转角度后进行复位,并通过第一伺服电机带动滚轮旋转,使两个龙门吊相互远离后,分开进行正常龙门吊工作的设置,从而达到了双门龙吊机可以分开进行独立使用的目的,从而可以根据现场施工情况进行不断变换,降低使用成本,提高龙门吊组的实用性。

技术特征:

1.一种实现大型构件水平转体的龙门吊组,包括两个对立安装的龙门吊,其特征在于:所述龙门吊由支撑组件、运动组件、吊装组件构成;

2.根据权利要求1所述的一种实现大型构件水平转体的龙门吊组,其特征在于:所述吊装组件包括设置在横梁(1)底部的电动收卷轮(16),所述电动收卷轮(16)的表面收卷有吊索(17),所述吊索(17)的底部设置有固定板(18),所述固定板(18)的底部转动连接有吊钩(19)。

3.根据权利要求2所述的一种实现大型构件水平转体的龙门吊组,其特征在于:所述横梁(1)底部的一侧安装有第三伺服电机(11),所述第三伺服电机(11)的输出端安装有第一锥形齿轮(12),所述横梁(1)的内部转动连接有第二螺杆(13),所述第二螺杆(13)的一端安装有同第一锥形齿轮(12)啮合的第二锥形齿轮(14),所述第二螺杆(13)的表面螺纹套接有同电动收卷轮(16)固定连接的第二螺纹套(15)。

4.根据权利要求2所述的一种实现大型构件水平转体的龙门吊组,其特征在于:所述固定板(18)的顶部对称安装有四个连接件(21),所述连接件(21)的顶部均固定连接有同吊索(17)固定连接的拉索(20)。

5.根据权利要求1所述的一种实现大型构件水平转体的龙门吊组,其特征在于:所述横梁(1)采用桁架式结构。

6.根据权利要求1所述的一种实现大型构件水平转体的龙门吊组,其特征在于:所述三角架(2)的内部安装有横梁支架(23)。

7.根据权利要求1所述的一种实现大型构件水平转体的龙门吊组,其特征在于:两个所述滚轮(3)远离传动轴(6)的一端均设置有限位轨道(22)。

8.根据权利要求6所述的一种实现大型构件水平转体的龙门吊组,其特征在于:位于左侧的所述横梁支架(23)上安装有测距仪(25),所述测距仪(25)上安装有报警器(24)。

技术总结

本技术公开了一种实现大型构件水平转体的龙门吊组,应用于装配式建筑技术领域,包括两个对立安装的龙门吊,所述龙门吊由支撑组件、运动组件、吊装组件构成;所述支撑组件包括横梁,所述横梁底部的两侧均安装有三角架,本技术通过使龙门吊组的两个龙门吊均产生相同的角度转动,然后两个龙门吊分别将装配式构件的两端均固定,同时使其中的一个龙门吊的平行向后移动并带动装配式构件的一端向一侧滑移,之后将向后移动的龙门吊进行复位,从而使装配式构件可以进行水平角度转体的设置,实现了对普通双门龙吊机进行结构改进,从而进行双机联合作业,达到了预制件水平转体功能实现精准就位的功能。

技术研发人员:詹素虹,刘国强,谭翠前,戴玉民,方文,郭太军

受保护的技术使用者:中恩工程技术有限公司

技术研发日:20230519

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!