一种板材吊装装置的制作方法

本技术属于钢板吊装,具体涉及一种适用于钢板自动上下料的板材吊装装置。

背景技术:

1、吊装装置是指用于吊取重物的起重机械装置,最常见的组合吊装设备通常由索具、钢丝绳、起重工具等组成,板材上下料时一般采用起重钳、电磁铁、真空吸盘等。

2、目前市场上针对同种规格、批量较大的钢板,一般采用定制方式设计专用吊装装置。对于不同规格大小和厚度的板材或零件采用通用吊装工具(索具、钢丝绳、起重工具)手工吊装。

技术实现思路

1、(一)要解决的技术问题

2、本实用新型提出一种板材吊装装置,以解决吊装吊点与吊物重心协调,吊装过程中的可靠性,由于厂房吊车数量有限,上下等待吊装时间长,吊装效率低等的技术问题。

3、(二)技术方案

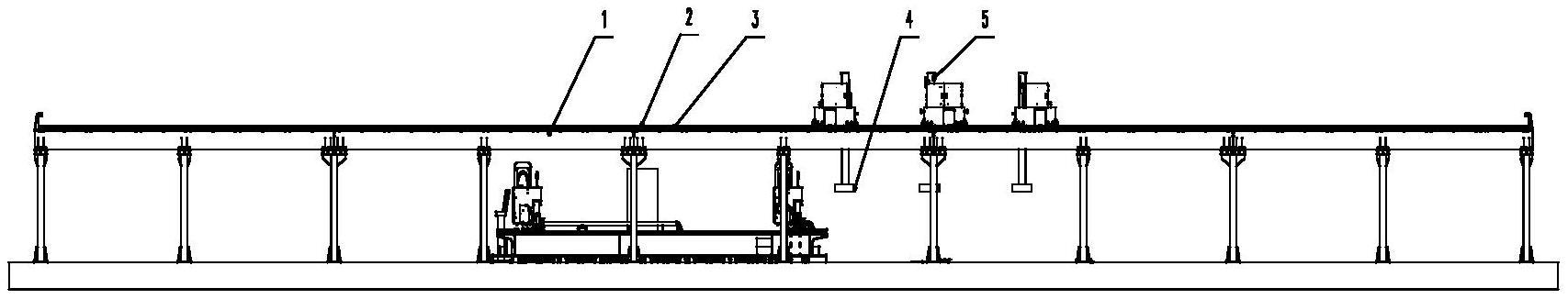

4、为了解决上述技术问题,本实用新型提出一种板材吊装装置,该吊装装置包括主体框架、重型轨道、齿条和自动上下料机构;其中,主体框架采用双边龙门桁架式结构,包括龙门桁架梁与支腿立柱,龙门桁架梁上安装有两套高精度磨制重型轨道,重型轨道侧方安装有齿条,用于为自动上下料机构的龙门移动梁沿龙门桁架梁的移动提供导向;自动上下料机构包括龙门移动梁、机械手和电永磁吸盘;其中,龙门移动梁为多组,每组移动梁上安装多个机械手,每个机械手上安装有一套电永磁吸盘,每个机械手能够带动电永磁吸盘进行同步升降或单独升降,每组移动梁上的机械手之间的距离能够根据板材宽度进行调整。

5、进一步地,主体框架采用高强钢焊接,时效去应力处理。

6、进一步地,龙门桁架梁与支腿立柱通过调节螺栓连接。

7、进一步地,重型轨道通过多向调整垫铁与龙门桁架梁连接。

8、进一步地,所述机械手为直角坐标机械手。

9、进一步地,每个直角坐标机械手由伺服电机配合精密减速机驱动,采用全伺服驱动,升降伺服电机配套能耗制动和电磁抱闸双重安全保护,分别独立升降并能够承载800kg。

10、进一步地,自动上下料机构用于将不同规格板材从板材放料区自动上料至激光切割工作区,并进行退磁处理。

11、进一步地,每个电永磁吸盘配套独立的控制器,能够根据需要控制每个吸盘的工作状态和吸力,通过控制冲退磁通道实现板材退磁或消磁操作。

12、进一步地,机械手能够与激光切割系统通讯,读取板材物料信息,向激光切割工作区的激光切割机传递物料信息,具备切割成品外观视觉检测及分拣功能。

13、(三)有益效果

14、本实用新型提出一种板材吊装装置,该吊装装置包括主体框架、重型轨道、齿条和自动上下料机构,自动上下料机构包括龙门移动梁、机械手和电永磁吸盘,本装置可针对吊装对象重心不同情况,根据被吊重物重心不同的情况调整吊装设备,以获得稳定重心,使得吊装受力均匀,避免吊装过程中板材倾斜造成的安全隐患,实现板材自动上料和自动分拣下料,统一集中码放至下料码垛区。

技术特征:

1.一种板材吊装装置,其特征在于,所述吊装装置包括主体框架、重型轨道、齿条和自动上下料机构;其中,主体框架采用双边龙门桁架式结构,包括龙门桁架梁与支腿立柱,龙门桁架梁上安装有两套高精度磨制重型轨道,重型轨道侧方安装有齿条,用于为自动上下料机构的龙门移动梁沿龙门桁架梁的移动提供导向;自动上下料机构包括龙门移动梁、机械手和电永磁吸盘;其中,龙门移动梁为多组,每组移动梁上安装多个机械手,每个机械手上安装有一套电永磁吸盘,每个机械手能够带动电永磁吸盘进行同步升降或单独升降,每组移动梁上的机械手之间的距离能够根据板材宽度进行调整。

2.如权利要求1所述的吊装装置,其特征在于,所述主体框架采用高强钢焊接,时效去应力处理。

3.如权利要求1所述的吊装装置,其特征在于,所述龙门桁架梁与支腿立柱通过调节螺栓连接。

4.如权利要求1所述的吊装装置,其特征在于,所述重型轨道通过多向调整垫铁与龙门桁架梁连接。

5.如权利要求1所述的吊装装置,其特征在于,所述机械手为直角坐标机械手。

6.如权利要求5所述的吊装装置,其特征在于,所述每个直角坐标机械手由伺服电机配合精密减速机驱动,采用全伺服驱动,升降伺服电机配套能耗制动和电磁抱闸双重安全保护,分别独立升降并能够承载800kg。

7.如权利要求1所述的吊装装置,其特征在于,所述自动上下料机构用于将不同规格板材从板材放料区自动上料至激光切割工作区,并进行退磁处理。

8.如权利要求1所述的吊装装置,其特征在于,每个电永磁吸盘配套独立的控制器,能够根据需要控制每个吸盘的工作状态和吸力,通过控制冲退磁通道实现板材退磁或消磁操作。

9.如权利要求1所述的吊装装置,其特征在于,所述机械手能够与激光切割系统通讯,读取板材物料信息,向激光切割工作区的激光切割机传递物料信息,具备切割成品外观视觉检测及分拣功能。

技术总结

本技术提出一种板材吊装装置,该吊装装置包括主体框架、重型轨道、齿条和自动上下料机构,自动上下料机构包括龙门移动梁、机械手和电永磁吸盘,本装置可针对吊装对象重心不同情况,根据被吊重物重心不同的情况调整吊装设备,以获得稳定重心,使得吊装受力均匀,避免吊装过程中板材倾斜造成的安全隐患,实现板材自动上料和自动分拣下料,统一集中码放至下料码垛区。

技术研发人员:冯和永,高金良,冯文韬,周晓宇,刘政,万鹏,成雅徽

受保护的技术使用者:北京北方车辆集团有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!