一种磁钢自动化上料装置的制作方法

本技术涉及磁钢上料设备,尤其是一种磁钢自动化上料装置。

背景技术:

1、飞轮通过切割磁极产生的磁场来产生能量,通常可用于小型发动机磁场生成及发动机制冷中。

2、现有技术中,作为飞轮的核心部件之一,磁钢的装配通常是人工操作为主,由人工逐个将磁钢嵌装至飞轮座的凹槽内,而后再在磁钢两侧配装相应的极爪;现有磁钢的装配过程不仅周期长,效率低,而且还会由于不必要的磕碰导致磁钢的破损;另外,还涉及到不同规格磁钢的区分,增加了人工操作的劳动强度和难度。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种结构合理的磁钢自动化上料装置,从而有效替代人工实现了磁钢的自动化逐个上料,助力于提升飞轮装配的效率,保障装配效果。

2、本实用新型所采用的技术方案如下:

3、一种磁钢自动化上料装置,包括机架,机架上沿着长度方向安装有皮带输送机构,机架侧面安装有承料板,承料板顶面按矩阵排列有多个磁钢,承料板上安装有补料机构,补料机构将承料板上朝向皮带输送机构的一整排磁钢同时推送至皮带上;所述皮带上方沿着输送方向依次安装有推料机构和挡料机构,一整排磁钢位于推料机构和挡料机构之间被推送;还包括分料机构,分料机构将皮带上的磁钢沿着垂直于皮带输送方向逐个推出。

4、作为上述技术方案的进一步改进:

5、所述补料机构的结构为:包括相互平行并列布设于承料板上的补料气缸和补料导轨,补料导轨上滑动配装有衔接臂,补料气缸输出端经移动块与衔接臂端部固定安装,衔接臂底面安装有条形推板,条形推板沿着前后方向的尺寸与矩阵排列的磁钢在前后方向的尺寸相对应;所述补料气缸推动条形推板以垂直于皮带输送机构的方向移动。

6、位于磁钢前端和后端的承料板上平行安装有限位板。

7、所述机架经由侧面的衔接座向上安装有支承板,支承板位于皮带上方,所述挡料机构和推料机构前后间隔安装于支承板上。

8、位于承料板前方的机架侧面向上安装有挡板,挡板与支承板构成支承于皮带上的磁钢向前输送时两侧的限位导向;上下贯穿支承板开设有长孔,经由长孔的锁装,调节支承板相对于皮带在宽度方向上的位置。

9、所述支承板顶面延着输送方向安装有随行导轨,挡料机构滑动安装于随行导轨上,位于随行导轨前后两端外部的支承板上均安装有限位块;位于随行导轨前方或是后方的支承板上还安装有支柱,支柱与挡料机构之间共同安装有弹性件。

10、所述挡料机构的结构为:包括滑动安装于随行导轨顶面的l型板,l型板侧面安装有挡料气缸,挡料气缸输出端呈竖直布设并在端部衔接配装有挡料片,挡料气缸外壁面上安装有供挡料片上下移动导向的挡料导轨;还包括安装于l型板上的导向板,导向板底面开设有供挡料片向下穿过的导向槽。

11、所述推料机构的结构为:包括安装于支承板顶面的支板,支板向着皮带上方延伸,位于皮带上方的支板底面安装有推料气缸,推料气缸的推送方向与皮带输送方向一致,推料气缸输出端部的推块抵接于磁钢后端。

12、所述分料机构的结构为:包括安装于机架侧面的支架,支架顶面平行安装有导料块和气缸座,气缸座顶面安装有无杆气缸,无杆气缸输出端安装有分料板;所述导料块上开设有与皮带输送方向相垂直的导料槽,导料槽一端与皮带顶面相通,位于导料槽另一端处的导料块端部配装有容料块;所述分料板向下翻折的折边将皮带上的单个磁钢沿着导料槽推送至容料块内。

13、所述导料块顶面配装有调节板,调节板侧面向下翻折形成翻边,翻边延伸至导料槽内;所述调节板上开设有腰型孔,腰型孔的长度方向与导料槽的宽度方向一致;所述支架外端头安装有摆动气缸,摆动气缸的输出端安装容料块。

14、本实用新型的有益效果如下:

15、本实用新型结构紧凑、合理,将磁钢有序排列于承料板上后,由补料机构按排向着皮带输送机构补料,新补的磁钢由推料机构、挡料机构配合向前移动而与余料相接,从而能够在皮带输送机构的持续输送下,经由分料机构将皮带上的磁钢逐个侧向分料,有效替代人工实现了磁钢的自动化逐个上料,助力于提升飞轮装配的效率,保障装配效果;

16、本实用新型还包括如下优点:

17、支承板的设置,不仅实现了皮带上方推料机构、挡料机构的安装,而且还能经由支承板相对于机架的配装调整,来使得皮带适合于可靠输送不同规格的磁钢,有效提升装置整体的使用灵活性;

18、推料机构、挡料机构的配合设置,实现了新上的整排磁钢与皮带上的剩余磁钢有效衔接,从而能够基于皮带输送的恒速工作,来保证分料机构的持续不间断分料,并且,皮带上新旧磁钢的相互衔接,相邻磁钢之间形成相互支撑和依托,有效保证了磁钢随着皮带向前输送的稳定性和可靠性,有效减少甚至避免因晃动等外界因素造成磁钢的倾倒、损坏。

技术特征:

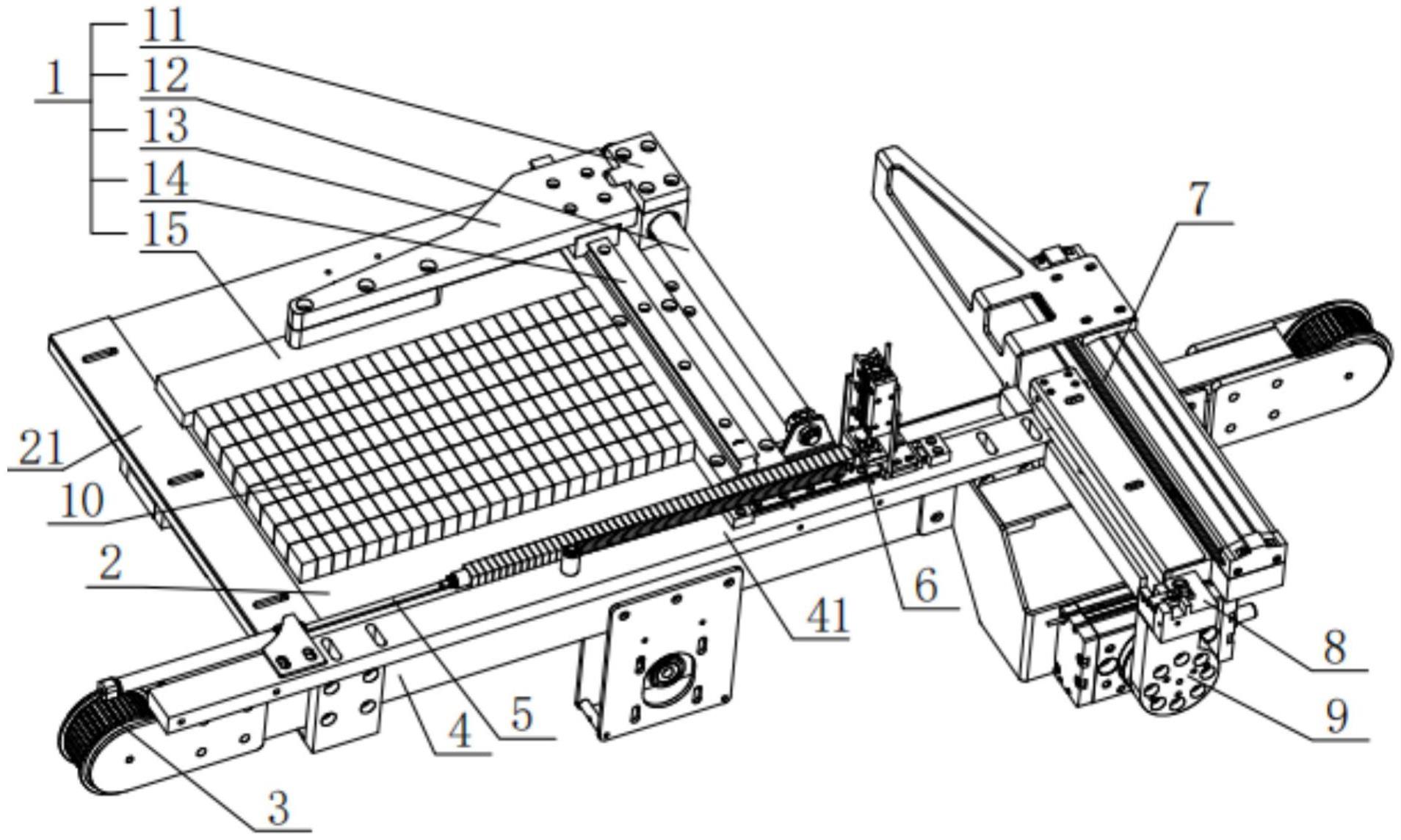

1.一种磁钢自动化上料装置,其特征在于:包括机架(4),机架(4)上沿着长度方向安装有皮带输送机构(3),机架(4)侧面安装有承料板(2),承料板(2)顶面按矩阵排列有多个磁钢(10),承料板(2)上安装有补料机构(1),补料机构(1)将承料板(2)上朝向皮带输送机构(3)的一整排磁钢(10)同时推送至皮带上;所述皮带上方沿着输送方向依次安装有推料机构(5)和挡料机构(6),一整排磁钢(10)位于推料机构(5)和挡料机构(6)之间被推送;还包括分料机构(7),分料机构(7)将皮带上的磁钢(10)沿着垂直于皮带输送方向逐个推出。

2.如权利要求1所述的一种磁钢自动化上料装置,其特征在于:所述补料机构(1)的结构为:包括相互平行并列布设于承料板(2)上的补料气缸(12)和补料导轨(14),补料导轨(14)上滑动配装有衔接臂(13),补料气缸(12)输出端经移动块(11)与衔接臂(13)端部固定安装,衔接臂(13)底面安装有条形推板(15),条形推板(15)沿着前后方向的尺寸与矩阵排列的磁钢(10)在前后方向的尺寸相对应;所述补料气缸(12)推动条形推板(15)以垂直于皮带输送机构(3)的方向移动。

3.如权利要求1所述的一种磁钢自动化上料装置,其特征在于:位于磁钢(10)前端和后端的承料板(2)上平行安装有限位板(21)。

4.如权利要求1所述的一种磁钢自动化上料装置,其特征在于:所述机架(4)经由侧面的衔接座向上安装有支承板(41),支承板(41)位于皮带上方,所述挡料机构(6)和推料机构(5)前后间隔安装于支承板(41)上。

5.如权利要求4所述的一种磁钢自动化上料装置,其特征在于:位于承料板(2)前方的机架(4)侧面向上安装有挡板(42),挡板(42)与支承板(41)构成支承于皮带上的磁钢(10)向前输送时两侧的限位导向;上下贯穿支承板(41)开设有长孔(411),经由长孔(411)的锁装,调节支承板(41)相对于皮带在宽度方向上的位置。

6.如权利要求4所述的一种磁钢自动化上料装置,其特征在于:所述支承板(41)顶面延着输送方向安装有随行导轨(44),挡料机构(6)滑动安装于随行导轨(44)上,位于随行导轨(44)前后两端外部的支承板(41)上均安装有限位块(45);位于随行导轨(44)前方或是后方的支承板(41)上还安装有支柱(43),支柱(43)与挡料机构(6)之间共同安装有弹性件(46)。

7.如权利要求6所述的一种磁钢自动化上料装置,其特征在于:所述挡料机构(6)的结构为:包括滑动安装于随行导轨(44)顶面的l型板(62),l型板(62)侧面安装有挡料气缸(64),挡料气缸(64)输出端呈竖直布设并在端部衔接配装有挡料片(61),挡料气缸(64)外壁面上安装有供挡料片(61)上下移动导向的挡料导轨(65);还包括安装于l型板(62)上的导向板(63),导向板(63)底面开设有供挡料片(61)向下穿过的导向槽(631)。

8.如权利要求4所述的一种磁钢自动化上料装置,其特征在于:所述推料机构(5)的结构为:包括安装于支承板(41)顶面的支板(51),支板(51)向着皮带上方延伸,位于皮带上方的支板(51)底面安装有推料气缸(52),推料气缸(52)的推送方向与皮带输送方向一致,推料气缸(52)输出端部的推块抵接于磁钢(10)后端。

9.如权利要求1所述的一种磁钢自动化上料装置,其特征在于:所述分料机构(7)的结构为:包括安装于机架(4)侧面的支架(71),支架(71)顶面平行安装有导料块(74)和气缸座(76),气缸座(76)顶面安装有无杆气缸(72),无杆气缸(72)输出端安装有分料板(73);所述导料块(74)上开设有与皮带输送方向相垂直的导料槽,导料槽一端与皮带顶面相通,位于导料槽另一端处的导料块(74)端部配装有容料块(8);所述分料板(73)向下翻折的折边将皮带上的单个磁钢(10)沿着导料槽推送至容料块(8)内。

10.如权利要求9所述的一种磁钢自动化上料装置,其特征在于:所述导料块(74)顶面配装有调节板(75),调节板(75)侧面向下翻折形成翻边,翻边延伸至导料槽内;所述调节板(75)上开设有腰型孔(751),腰型孔(751)的长度方向与导料槽的宽度方向一致;所述支架(71)外端头安装有摆动气缸(9),摆动气缸(9)的输出端安装容料块(8)。

技术总结

本技术涉及一种磁钢自动化上料装置,包括机架,机架上沿着长度方向安装有皮带输送机构,机架侧面安装有承料板,承料板顶面按矩阵排列有多个磁钢,承料板上安装有补料机构,补料机构将承料板上朝向皮带输送机构的一整排磁钢同时推送至皮带上;皮带上方沿着输送方向依次安装有推料机构和挡料机构,一整排磁钢位于推料机构和挡料机构之间被推送;还包括分料机构,分料机构将皮带上的磁钢沿着垂直于皮带输送方向逐个推出;从而有效替代人工实现了磁钢的自动化逐个上料,助力于提升飞轮装配的效率,保障装配效果。

技术研发人员:崔连联

受保护的技术使用者:佰斯克科技(无锡)有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!