应用于胶水加工的自动上料设备的制作方法

本技术涉及胶水加工上料设备的,尤其是涉及应用于胶水加工的自动上料设备。

背景技术:

1、胶水是连接两种材料的中间体,多以水剂出现,属于精细化工类,种类繁多,主要以粘料、物理形态、硬化方法和被粘物材质来进行分类,市面上的普通胶水,其成分基本是水,添加部分聚乙烯醇、白乳胶、硬脂酸钠、滑石粉、尿素、乙二醇、蔗糖、香精等等。

2、其中聚乙烯醇、白乳胶、硬脂酸钠和滑石粉等添加成分大多为颗粒粉末状,由于胶水的加工对原料配比要求较高,因此传统的胶水加工通常是人工进行各种添加剂的称量,随后将特定量的胶水原料倒入胶水加工装置中进行胶水的加工,工人劳动强度高,增加了操作者的劳动强度。

技术实现思路

1、根据现有技术存在的不足,本实用新型的目的是提供应用于胶水加工的自动上料设备,具有降低操作者劳动强度的效果。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

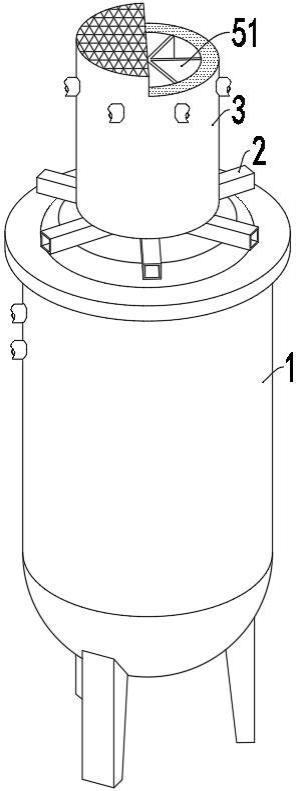

3、一种应用于胶水加工的自动上料设备,包括胶水加工器,所述胶水加工器的顶侧呈圆周整列固定装设有若干方杆,若干所述方杆的顶端固定装设有固定筒,所述固定筒内设有分料组件,所述方杆的中心位置处开设有导料孔,所述导料孔内设有输料组件,所述方杆的底部固定穿设有方管,且方管的底部插入胶水加工器的加工仓内并与胶水加工器的外壳固定连接,所述方管的内部与导料孔的内部相通,所述方管内设有检测组件。

4、本实用新型在一较佳示例中可以进一步配置为:所述分料组件包括挡板,所述挡板穿设于固定筒的开口内,所述固定筒的底部对应挡板若干间隙的位置处固定穿设有若干下料管,且每个下料管的底部均插入方杆内并与方杆固定连接,所述固定筒的内部通过下料管与对应的导料孔相连通。

5、通过采用上述技术方案,通过挡板将固定筒内分成若干空间进行若干原料的储存,使得装置可同时进行多种原料的投放。

6、本实用新型在一较佳示例中可以进一步配置为:所述固定筒内底侧的中心位置处固定装设有固定块,且固定块为圆台形设置,所述挡板的底部延伸至固定筒的筒壁并与固定筒的内壁和固定块固定连接。

7、通过采用上述技术方案,通过固定块的斜面约束固定筒内的原料移动,进而使得固定筒内的原料全部滑入下料管内,方便了固定筒内的原料滑入下料管。

8、本实用新型在一较佳示例中可以进一步配置为:所述输料组件包括螺旋叶片,所述导料孔分为由圆孔和方孔两个部分,且圆孔的内部与对应方孔的内部相通,所述螺旋叶片通过轴承转动穿设于圆孔内,所述方杆的底部固定装设有驱动对应螺旋叶片转动的电机,所述方孔的进料口内竖直设有弹性板,所述弹性板的底部与对应方孔的内壁固定连接,且弹性板的中部和弹性板的顶部均与对应方孔的内壁相接触。

9、通过采用上述技术方案,通过螺旋叶片与挡板的相互配合,推动堆积圆孔内的原料,使得原料之间不会存在空隙,方便了原料的定向投入。

10、本实用新型在一较佳示例中可以进一步配置为:所述检测组件包括封板,所述封板固定穿设于对应方管的顶端开口内,且封板的顶部插入对应的方孔内并与对应方孔的内壁固定连接,所述封板的底端水平设有支撑板,所述支撑板顶端的中心位置处固定装设有连接块,所述封板的底端对应连接块的位置处开设有转动槽,且连接块的顶部插入转动槽内并通过转轴与转动槽的内壁转动连接,所述封板的底端与支撑板相接触。

11、通过采用上述技术方案,通过封板与支撑板相互配合,将方管分成两个较为封闭空间,防止原料下时飘散到方管外,方便了方管内原料的投入。

12、本实用新型在一较佳示例中可以进一步配置为:所述支撑板内靠近转动槽开口的一端固定装设有配重块,所述支撑板的底端对应配重块的位置处设有压力传感器,且压力传感器的外壳与方管的内壁固定连接。

13、通过采用上述技术方案,通过压力传感器与配重块的相互配合,使得支撑板在转动时,可及时控制电机停止运行进而停止原料的继续投入。

14、综上所述,本实用新型包括以下至少一种有益技术效果:

15、1.在使用胶水加工器进行胶水加工时,通过固定筒与分料组件的相互配合,进行大量多种原料的存放,随后输料组件与检测组件的相互配合,自动间断式的向胶水加工器的加工仓内添加特定量的各种原料,随后胶水加工器依次进行多次胶水的加工操作,装置操作简单降低了操作者的劳动强度;

16、2.在电机停止驱动螺旋叶片转动,圆孔内的原料失去了推动力,方孔进料口处的原料,由于弹性板的反向推动不会继续越过弹性板进入方管内,使得原料的投放更加精准。

技术特征:

1.一种应用于胶水加工的自动上料设备,包括胶水加工器(1),其特征在于:所述胶水加工器(1)的顶侧呈圆周整列固定装设有若干方杆(2),若干所述方杆(2)的顶端固定装设有固定筒(3),所述固定筒(3)内设有分料组件(5),所述方杆(2)的中心位置处开设有导料孔(4),所述导料孔(4)内设有输料组件(6),所述方杆(2)的底部固定穿设有方管(8),且方管(8)的底部插入胶水加工器(1)的加工仓内并与胶水加工器的外壳固定连接,所述方管(8)的内部与导料孔(4)的内部相通,所述方管(8)内设有检测组件(7)。

2.根据权利要求1所述的应用于胶水加工的自动上料设备,其特征在于:所述分料组件(5)包括挡板(51),所述挡板(51)穿设于固定筒(3)的开口内,所述固定筒(3)的底部对应挡板(51)若干间隙的位置处固定穿设有若干下料管(52),且每个下料管(52)的底部均插入方杆(2)内并与方杆(2)固定连接,所述固定筒(3)的内部通过下料管(52)与对应的导料孔(4)相连通。

3.根据权利要求2所述的应用于胶水加工的自动上料设备,其特征在于:所述固定筒(3)内底侧的中心位置处固定装设有固定块(53),且固定块(53)为圆台形设置,所述挡板(51)的底部延伸至固定筒(3)的筒壁并与固定筒(3)的内壁和固定块(53)固定连接。

4.根据权利要求3所述的应用于胶水加工的自动上料设备,其特征在于:所述输料组件(6)包括螺旋叶片(63),所述导料孔(4)分为由圆孔(61)和方孔(62)两个部分,且圆孔(61)的内部与对应方孔(62)的内部相通,所述螺旋叶片(63)通过轴承转动穿设于圆孔(61)内,所述方杆(2)的底部固定装设有驱动对应螺旋叶片(63)转动的电机(64),所述方孔(62)的进料口内竖直设有弹性板(65),所述弹性板(65)的底部与对应方孔(62)的内壁固定连接,且弹性板(65)的中部和弹性板(65)的顶部均与对应方孔(62)的内壁相接触。

5.根据权利要求4所述的应用于胶水加工的自动上料设备,其特征在于:所述检测组件(7)包括封板(71),所述封板(71)固定穿设于对应方管(8)的顶端开口内,且封板(71)的顶部插入对应的方孔(62)内并与对应方孔(62)的内壁固定连接,所述封板(71)的底端水平设有支撑板(72),所述支撑板(72)顶端的中心位置处固定装设有连接块(73),所述封板(71)的底端对应连接块(73)的位置处开设有转动槽(74),且连接块(73)的顶部插入转动槽(74)内并通过转轴与转动槽(74)的内壁转动连接,所述封板(71)的底端与支撑板(72)相接触。

6.根据权利要求5所述的应用于胶水加工的自动上料设备,其特征在于:所述支撑板(72)内靠近转动槽(74)开口的一端固定装设有配重块(75),所述支撑板(72)的底端对应配重块(75)的位置处设有压力传感器(76),且压力传感器(76)的外壳与方管(8)的内壁固定连接。

技术总结

本技术涉及一种应用于胶水加工的自动上料设备,包括胶水加工器,所述胶水加工器的顶侧呈圆周整列固定装设有若干方杆,若干所述方杆的顶端固定装设有固定筒,所述固定筒内设有分料组件,所述方杆的中心位置处开设有导料孔,所述导料孔内设有输料组件。本技术涉及胶水加工上料设备的技术领域。本技术在使用胶水加工器进行胶水加工时,通过固定筒与分料组件的相互配合,进行大量多种原料的存放,随后输料组件与检测组件的相互配合,自动间断式的向胶水加工器的加工仓内添加特定量的各种原料,随后胶水加工器依次进行多次胶水的加工操作,装置操作简单降低了操作者的劳动强度。

技术研发人员:马月春,肖建平,潘华国

受保护的技术使用者:瑞金市索梦得新材料科技有限公司

技术研发日:20230530

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!