一种PCB板双位上料机的制作方法

本技术涉及pcb板加工的,具体涉及一种pcb板双位上料机。

背景技术:

1、pcb板又称印刷电路板,是电子元器件电气连接的支撑体和连接载体,用于实现电子元器件之间的相互连接。

2、中国实用新型cn 218490884 u公开了一种用于pcb板上料的上料盘,涉及pcb板上料的技术领域,其包括上料箱,上料箱上通过机械臂安装有上料组件,上料组件包括固定板和安装座,固定板上安装有驱动机构。

3、上述公开是通过机械臂将上料组件移动至传输机构上方并打开抽气组件,将吸气管内的空气吸出,接着通过机械臂下移,使得吸气嘴与pcb板接触,从而将其吸附,在机械臂的作用下,将pcb板移动至下一工序。其中,在pcb板上料时,需要等待上一块pcb板材上料完毕,机械臂回到原位置时,才能对下一块pcb板材进行上料,因此,上料时间需要工作人员等待,增加了人工成本,且工作效率较低。为此,本申请提供了一种pcb板双位上料机,通过双工位来进行上料工序,具体的,当一个工位(a工位)正在上料时,工作人员能够对另一个工位(b工位)放料,待b工位放料结束后,a工位已上料结束并返回原位置,因此工作人员能够立即进行a工位的上料。本申请能够实现连贯性的上料模式,节省工作人员的等待时间,且提高工作效率,解决了现有技术的上述问题。

技术实现思路

1、本实用新型的目的在于提供一种pcb板双位上料机,以解决现有技术中存在的技术缺陷。

2、为实现上述目的,本实用新型提供如下技术方案:

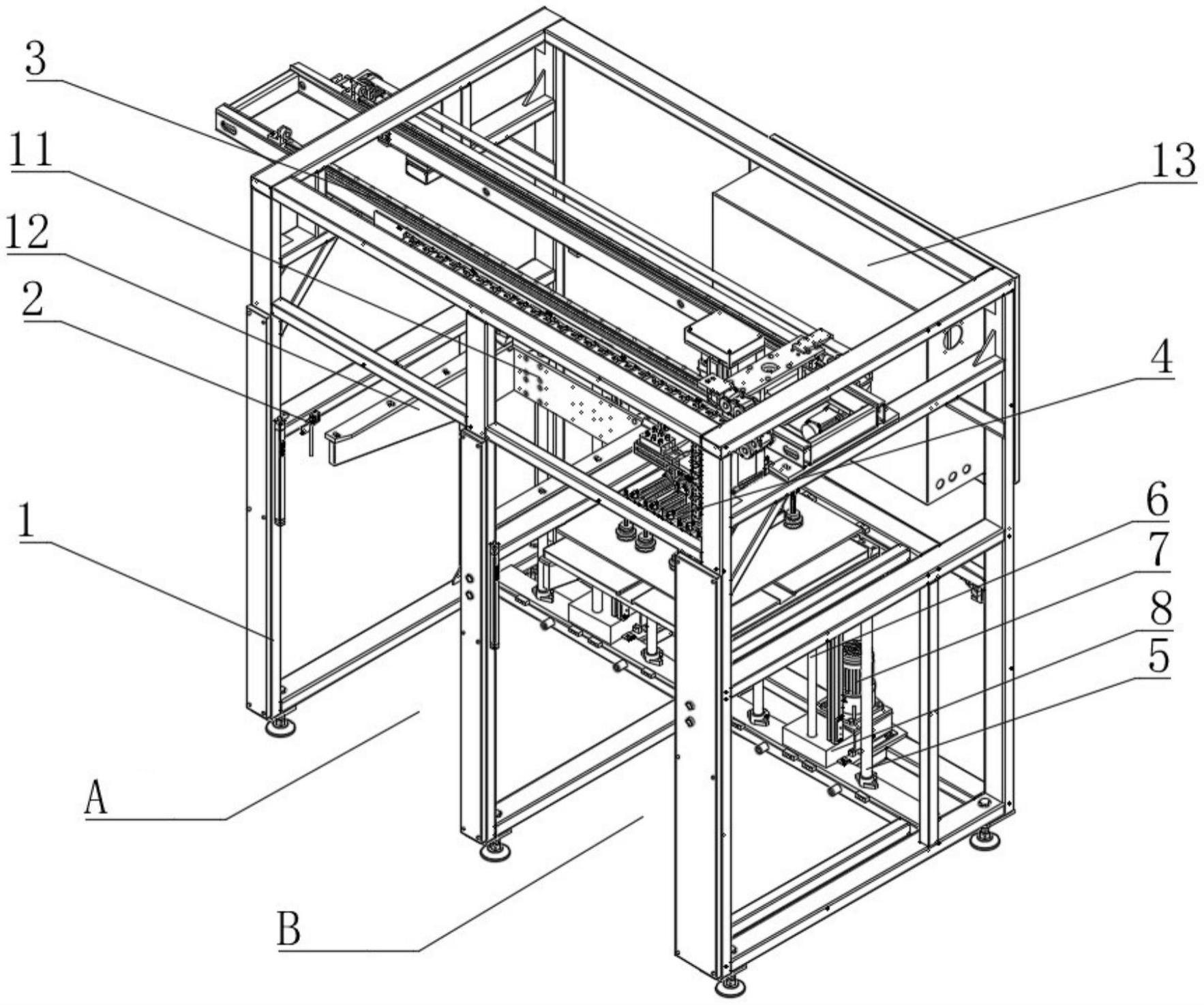

3、一种pcb板双位上料机,包括机架体,所述机架体上设置有升降电机,该升降电机设置有两个,且均布置在机架体内侧,所述升降电机的驱动轴配合连接减速机,该减速机通过螺栓固定在机架体上,所述减速机的输出端与丝杆配合连接,该丝杆与安装在连接架上的螺母座配合连接,且丝杆的另一端与安装在机架体上的带座轴承连接,所述连接架通过螺栓固定有导向环,该导向环设置有两个,其分别分布在螺母座的两侧,且导向环套接在导向杆的外侧,所述连接架远离导向环的一侧通过螺栓固定设置有载料臂,该载料臂设置有两个,且均布置在连接架上,所述导向杆两端焊接在机架体上,该机架体上通过螺栓固定有移载输送机构,所述移载输送机构内侧通过螺栓配合连接旋转伺服机构。

4、作为本实用新型的进一步技术方案,所述移载输送机构包括输送架,该输送架通过螺栓与机架体连接,所述输送架上设置有用于与旋转伺服机构滑动连接的滑轨,该滑轨的一侧设置有输送带,且输送带与两个传动带轮配合连接,两个所述传动带轮的转轴通过带座轴承与输送架连接;所述移载输送机构还包括两个带轮,其中一个带轮与其中一个传动带轮同轴设置,另一个带轮与移动电机的驱动轴配合连接,且移动电机通过螺栓固定在输送架上,两个所述带轮通过皮带配合连接,所述输送带上通过螺栓连接滑动架连接板,该滑动架连接板与旋转伺服机构通过螺栓连接。

5、作为本实用新型的进一步技术方案,所述旋转伺服机构包括滑动架,该滑动架与滑动架连接板通过螺栓连接,所述滑动架的底部通过螺栓固定有滑座,该滑座与滑轨滑动连接,所述滑动架底部焊接有滑动架支架,该滑动架支架的一侧通过螺栓配合连接有直线模组,所述直线模组上滑动连接升降架,该升降架上通过螺栓固定设置有伺服电机,且伺服电机的驱动轴与型材滑架固定连接,所述型材滑架通过轴承连接在升降架的底部。

6、作为本实用新型的进一步技术方案,所述型材滑架下方设置有多个吸附头滑动架,该吸附头滑动架上焊接有锁定板,该锁定板滑动连接在型材滑架的滑道内,并且锁定板通过螺栓与型材滑架固定了连接,所述吸附头滑动架两端均滑动连接有吸附头调整锁扣,且吸附头调整锁扣通过螺栓与吸附头滑动架锁紧,所述吸附头调整锁扣的一侧通过螺栓连接有吸附头。

7、作为本实用新型的进一步技术方案,所述机架体的内侧通过螺栓固定有光纤检测传感器,该光纤检测传感器设置有两个,分别固定在机架体两端的内侧。

8、作为本实用新型的进一步技术方案,所述机架体上通过螺栓固定有工控机,该工控机与光纤检测传感器电性连接。

9、与现有技术相比,本实用新型的有益效果是:

10、1.根据本实用新型,工作人员在设备的一个工位(a工位)一侧的载料臂上放置好pcb板进行上料,在a工位上料过程中,设备的另一个工位(b工位)的载料臂向下移动,这允许工作人员将下一块pcb板放置在b工位的载料臂上;在b工位上料过程中,a工位回到原位置,由此循环,设备上方的旋转伺服机构能够将pcb板吸附,并由移载输送机构将pcb板转送到下一工序进行加工。因此,本实用新型能够减少工作人员的等待时间,从而提高工作效率;

11、2.根据本实用新型,旋转伺服机构通过滑座滑动连接滑轨,滑动架连接板带动滑动架移动;升降架在直线模组上移动,便于吸附头贴合pcb板材并进行吸附;伺服电机带动下方的型材滑架转动,便于调整pcb板方向,用以保证pcb板长边一侧进入;吸附头滑动架可通过锁定板调整位置,并通过螺栓固定,吸附头调整锁扣可携带吸附头在吸附头滑动架上调整位置并固定,便于吸附头的位置调整,保证吸附的稳定性;

12、3.根据本实用新型,取料后移载输送机构将pcb板转送到下一工序,而由于pcb板长短不一致,后续工序位必须保证长边入料,因此,移载过程中由光纤检测传感器测量板移栽方向长度得出数据判断入料边是否为长边,如不是则通过工控机启动伺服电机,伺服电机带动型材滑架旋转90度,确保将pcb板以长边入料的方式送入下一工序。

技术特征:

1.一种pcb板双位上料机,其特征在于:包括机架体(1),所述机架体(1)上设置有升降电机(7),所述升降电机(7)设置有两个,且均布置在机架体(1)内侧,所述升降电机(7)的驱动轴配合连接减速机(8),所述减速机(8)通过螺栓固定在机架体(1)上,所述减速机(8)的输出端与丝杆(6)配合连接,所述丝杆(6)与安装在连接架(11)上的螺母座(10)配合连接,且丝杆(6)的另一端与安装在机架体(1)上的带座轴承连接;所述连接架(11)通过螺栓固定有导向环(9),所述导向环(9)设置有两个,其分别分布在螺母座(10)的两侧,且导向环(9)套接在导向杆(5)的外侧,所述连接架(11)远离导向环(9)的一侧通过螺栓固定设置有载料臂(12),所述载料臂(12)设置有两个,且均布置在连接架(11)上,所述导向杆(5)两端焊接在机架体(1)上,所述机架体(1)上通过螺栓固定有移载输送机构(3),所述移载输送机构(3)内侧通过螺栓配合连接旋转伺服机构(4)。

2.根据权利要求1所述的一种pcb板双位上料机,其特征在于:所述移载输送机构(3)包括输送架(32),所述输送架(32)通过螺栓与机架体(1)连接,所述输送架(32)上设置有用于与旋转伺服机构(4)滑动连接的滑轨(31),所述滑轨(31)的一侧设置有输送带(34),且输送带(34)与两个传动带轮(35)配合连接,两个所述传动带轮(35)的转轴通过带座轴承与输送架(32)连接;所述移载输送机构(3)还包括两个带轮(37),其中一个带轮(37)与其中一个传动带轮(35)同轴设置,另一个带轮(37)与移动电机(38)的驱动轴配合连接,且移动电机(38)通过螺栓固定在输送架(32)上,两个所述带轮(37)通过皮带(36)配合连接,所述输送带(34)上通过螺栓连接滑动架连接板(33),所述滑动架连接板(33)与旋转伺服机构(4)通过螺栓连接。

3.根据权利要求1所述的一种pcb板双位上料机,其特征在于:所述旋转伺服机构(4)包括滑动架(41),所述滑动架(41)与滑动架连接板(33)通过螺栓连接,所述滑动架(41)的底部通过螺栓固定有滑座(42),所述滑座(42)与滑轨(31)滑动连接,所述滑动架(41)底部焊接有滑动架支架(43),所述滑动架支架(43)的一侧通过螺栓配合连接有直线模组(44),所述直线模组(44)上滑动连接升降架(45),所述升降架(45)上通过螺栓固定设置有伺服电机(46),且伺服电机(46)的驱动轴与型材滑架(47)固定连接,所述型材滑架(47)通过轴承连接在升降架(45)的底部。

4.根据权利要求3所述的一种pcb板双位上料机,其特征在于:所述型材滑架(47)下方设置有多个吸附头滑动架(48),所述吸附头滑动架(48)上焊接有锁定板(410),所述锁定板(410)滑动连接在型材滑架(47)的滑道内,并且锁定板(410)通过螺栓与型材滑架(47)固定连接,所述吸附头滑动架(48)的两端均滑动连接有吸附头调整锁扣(411),且吸附头调整锁扣(411)通过螺栓与吸附头滑动架(48)锁紧,所述吸附头调整锁扣(411)的一侧通过螺栓连接有吸附头(49)。

5.根据权利要求1所述的一种pcb板双位上料机,其特征在于:所述机架体(1)的内侧通过螺栓固定有光纤检测传感器(2),所述光纤检测传感器(2)设置有两个,分别固定在机架体(1)两端的内侧。

6.根据权利要求1所述的一种pcb板双位上料机,其特征在于:所述机架体(1)上通过螺栓固定有工控机(13),所述工控机(13)与光纤检测传感器(2)电性连接。

技术总结

本技术公开了一种PCB板双位上料机,涉及PCB板加工的技术领域,该PCB板双位上料机包括机架体,所述机架体内侧设置有两个升降电机,升降电机的驱动轴配合连接减速机,所述减速机通过螺栓固定在机架体上;所述机架体上通过螺栓固定有移载输送机构,所述移载输送机构内侧通过螺栓配合连接旋转伺服机构。本技术在对PCB板进行上料时,允许工作人员在两个升降电机所在的工作区域依次循环上料,从而节省等待时间,进而提高工作效率。

技术研发人员:李德浩,宋永其,凌坤,王磊

受保护的技术使用者:深圳市乐维机械有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!