一种上花下包式门式起重机的制作方法

本技术涉及起重机,具体涉及一种上花下包式门式起重机。

背景技术:

1、起重机是指在一定范围内垂直提升和水平搬运重物的多动作起重机械,又称天车,航吊,吊车,门式起重机是桥式起重机的一种变形,又叫龙门吊,主要用于室外的货场、料场货、散货的装卸作业,门式起重机在港口货场得到广泛使用;传统的门式起重机具有场地利用率高、作业范围大、适应面广、通用性强等特点,而在使用的过程中,若出现故障需要进行维修,需要工作人员爬至高处进行修理,维修起来较为不便,且容易造成人员跌落导致伤亡。

2、经过检索,现有技术中公开的一种上花下包式门式起重机(申请号:cn202221101166.9),文中记载了“所述维修结构包括固定槽,所述固定槽均安装于底板的顶端中间位置处,且固定槽的前端均安装有第二伺服电机,所述第二伺服电机的输出端均安装有双向螺纹杆,且双向螺纹杆的外壁均通过螺纹连接有两个第一螺纹块,所述第一螺纹块的顶端均通过铰接键连接有推杆,且固定槽顶端的前后两端均安装有伸缩杆,所述伸缩杆的顶端均安装有升降板,且升降板的顶端均安装有维修仓。”;该起重机通过第一螺纹块即可推动推杆,使推杆推动升降板上升,并使伸缩杆拉伸,待上升至最高处,即可进行维修,该结构实现了对工作人员维修时的防护,防止维修人员跌落造成伤亡,但是该起重机通过第一螺纹块、推杆、升降板和伸缩杆的配合实现辅助维修,其中推杆需要有足够的长度,而且两组推杆对称放置,使得固定槽和双向螺纹杆的长度是推杆的两倍多,继而使得整个升降结构的体积较大,只能适用于高度较低的中小型起重机,而对于高度较高的大型起重机而言,该升降结构的设置,会使得整个门式起重机下端的占地面积过大,也会影响该门式起重机的移动。

技术实现思路

1、为克服现有技术所存在的缺陷,现提供一种上花下包式门式起重机,以解决上述背景技术中提出的问题。

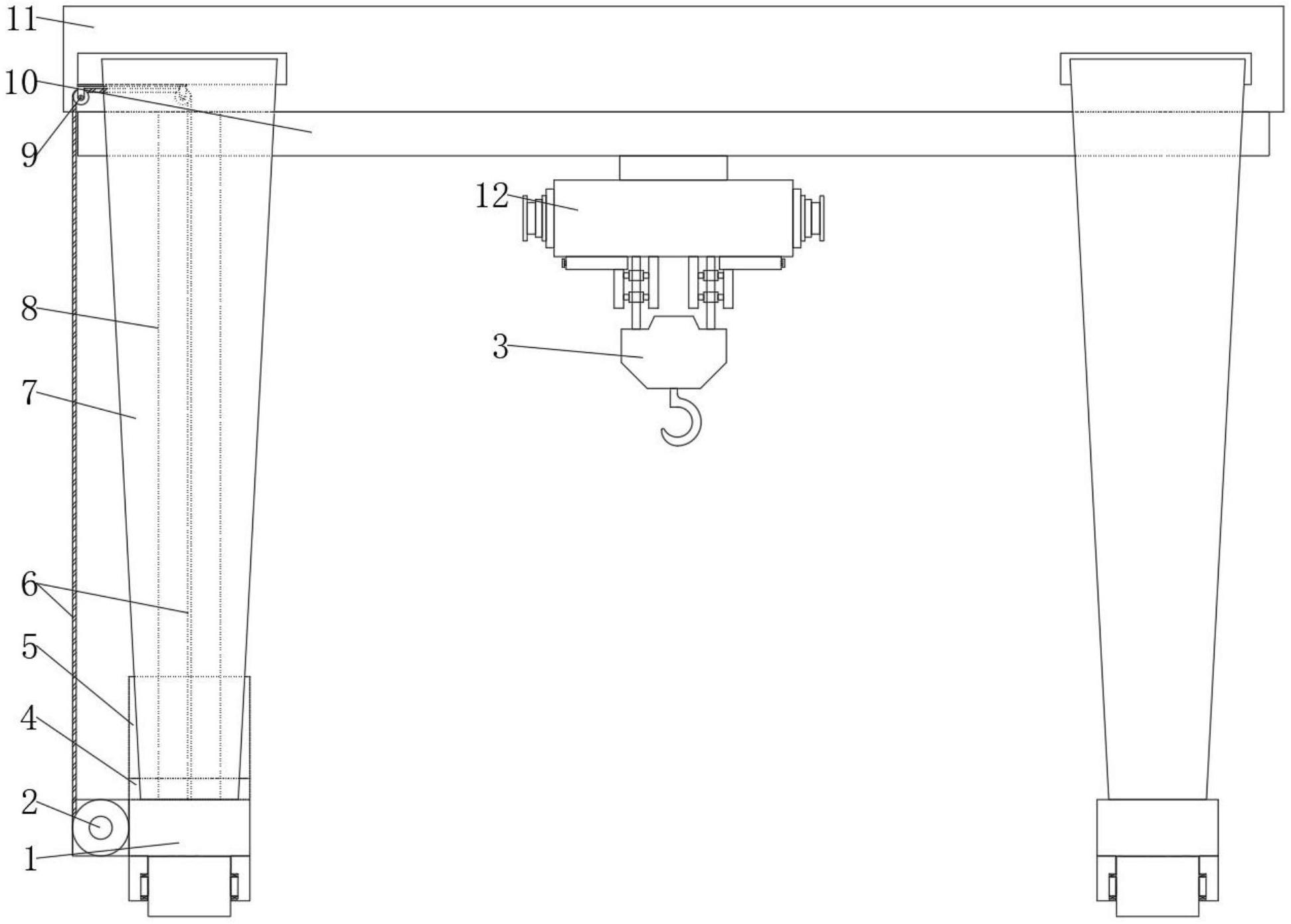

2、为实现上述目的,提供一种上花下包式门式起重机,包括:底板和导向柱,底板上表面固定连接包箱腿的下端,包箱腿的上端固定连接花架梁,且花架梁的下表面固定连接滑轨,花架梁通过滑轨滑动连接活动槽,活动槽下表面通过拉绳连接挂钩,所述底板和花架梁之间固定连接导向柱,升降板通过开设的贯穿槽一滑动连接导向柱,且升降板上表面中部固定连接维修仓,升降板上表面的两端对称连接固定绳,同时固定绳通过定向组连接收卷组件,定向组固定连接在花架梁的下表面,所述导向柱内开设移动槽,移动槽内通过轴承活动连接丝杆一,丝杆一的下端通过斜齿轮连接传动杆,传动杆通过轴承活动连接在底板开设的传动槽内,而传动杆的一端通过联轴器连接电机一,且导向柱的侧面开设收纳槽一,限位块的下端通过轴承活动连接在收纳槽一的下端,限位块靠近移动槽的一侧固定连接缓冲组件,缓存组件通过弹簧滑动连接在移动槽侧面开设的缓冲槽内,同时移动板通过螺接的丝杆一滑动连接在移动槽内,移动板下端固定连接牵引绳的一端,牵引绳的另一端通过定向柱连接限位块的上表面,定向柱固定连接在移动槽内。

3、优选的,所述导向柱整体呈长方体结构,导向柱和移动槽组合在一起构成的水平截面呈回字形结构,且导向柱、花架梁和底板组合在一起构成的侧截面呈t形结构。

4、优选的,所述升降板呈长方形结构,升降板上表面的两端分别固定连接一组固定绳,固定绳采用不锈钢材质,且升降板相对导向柱的位置对称开设贯穿槽一,贯穿槽一和导向柱的尺寸相适配。

5、优选的,所述导向柱两侧的侧面分别平行等间距的开设多组收纳槽一,收纳槽一呈长方形结构,且导向柱两侧的收纳槽一呈错位分布,同时导向柱同一侧的多组收纳槽一和移动槽组合在一起构成的截面呈e形结构。

6、优选的,所述限位块由凸出部和限位部组成,凸出部整体呈直角梯形结构,限位部呈长方形结构,且限位块的水平截面呈t形结构,同时限位部上表面的两侧对称连接两组牵引绳的一端。

7、优选的,所述缓冲槽对称开设在移动槽的两侧,缓冲槽整体呈扇环形结构,且缓冲槽位于相对应收纳槽一的上端,同时缓冲组件由挡板和滑板组成,挡板呈长方形结构,挡板活动连接限位部,并且滑板呈圆形结构,滑板通过弹簧活动连接在缓冲槽内。

8、优选的,所述丝杆一的表面平行等间距的螺接多组移动板,移动板呈长方形,移动板和移动槽的尺寸相适配,且移动槽两侧相对丝杆一的位置对于开设滑槽一,移动板相对滑槽一的位置固定连接滑块一,同时定向柱整体呈圆柱形结构,定向柱固定连接在移动槽内,并且定向柱表面对称开设两组导向槽,两组牵引绳滑动连接在对于的导向槽内。

9、与现有技术相比,本实用新型的有益效果是:通过导向柱、收卷组件、定向组、固定绳和升降板的配合构成升降结构,使得升降板能够通过维修仓带动工人上移,继而辅助工人进行相应的维修,降低工人出现危险的几率,而且升降结构的整体体积较小,不会额外增大该起重机下端的占地面积,从而也不会影响该起重机的移动,同时,通过限位块、缓冲组件、丝杆一、移动板、牵引绳、定向柱、弹簧和电机一的配合,使得限位块能够对其上方的移动板进行相应的限位,从而避免固定绳意外断裂时,升降板出现意外坠落的安全事故,进而增强工人的安全性。

技术特征:

1.一种上花下包式门式起重机,包括:底板(1)和导向柱(8),底板(1)上表面固定连接包箱腿(7)的下端,包箱腿(7)的上端固定连接花架梁(11),且花架梁(11)的下表面固定连接滑轨(10),花架梁(11)通过滑轨(10)滑动连接活动槽(12),活动槽(12)下表面通过拉绳连接挂钩(3),其特征在于:所述底板(1)和花架梁(11)之间固定连接导向柱(8),升降板(4)通过开设的贯穿槽一滑动连接导向柱(8),且升降板(4)上表面中部固定连接维修仓(5),升降板(4)上表面的两端对称连接固定绳(6),同时固定绳(6)通过定向组(9)连接收卷组件(2),定向组(9)固定连接在花架梁(11)的下表面,所述导向柱(8)内开设移动槽,移动槽内通过轴承活动连接丝杆一(15),丝杆一(15)的下端通过斜齿轮连接传动杆(14),传动杆(14)通过轴承活动连接在底板(1)开设的传动槽内,而传动杆(14)的一端通过联轴器连接电机一(13),且导向柱(8)的侧面开设收纳槽一,限位块(19)的下端通过轴承活动连接在收纳槽一的下端,限位块(19)靠近移动槽的一侧固定连接缓冲组件(21),缓存组件通过弹簧滑动连接在移动槽侧面开设的缓冲槽(20)内,同时移动板(18)通过螺接的丝杆一(15)滑动连接在移动槽内,移动板(18)下端固定连接牵引绳(16)的一端,牵引绳(16)的另一端通过定向柱(17)连接限位块(19)的上表面,定向柱(17)固定连接在移动槽内。

2.根据权利要求1所述的一种上花下包式门式起重机,其特征在于,所述导向柱(8)整体呈长方体结构,导向柱(8)和移动槽组合在一起构成的水平截面呈回字形结构,且导向柱(8)、花架梁(11)和底板(1)组合在一起构成的侧截面呈t形结构。

3.根据权利要求1所述的一种上花下包式门式起重机,其特征在于,所述升降板(4)呈长方形结构,升降板(4)上表面的两端分别固定连接一组固定绳(6),固定绳(6)采用不锈钢材质,且升降板(4)相对导向柱(8)的位置对称开设贯穿槽一,贯穿槽一和导向柱(8)的尺寸相适配。

4.根据权利要求1所述的一种上花下包式门式起重机,其特征在于,所述导向柱(8)两侧的侧面分别平行等间距的开设多组收纳槽一,收纳槽一呈长方形结构,且导向柱(8)两侧的收纳槽一呈错位分布,同时导向柱(8)同一侧的多组收纳槽一和移动槽组合在一起构成的截面呈e形结构。

5.根据权利要求1所述的一种上花下包式门式起重机,其特征在于,所述限位块(19)由凸出部和限位部组成,凸出部整体呈直角梯形结构,限位部呈长方形结构,且限位块(19)的水平截面呈t形结构,同时限位部上表面的两侧对称连接两组牵引绳(16)的一端。

6.根据权利要求1所述的一种上花下包式门式起重机,其特征在于,所述缓冲槽(20)对称开设在移动槽的两侧,缓冲槽(20)整体呈扇环形结构,且缓冲槽(20)位于相对应收纳槽一的上端,同时缓冲组件(21)由挡板和滑板组成,挡板呈长方形结构,挡板活动连接限位部,并且滑板呈圆形结构,滑板通过弹簧活动连接在缓冲槽(20)内。

7.根据权利要求1所述的一种上花下包式门式起重机,其特征在于,所述丝杆一(15)的表面平行等间距的螺接多组移动板(18),移动板(18)呈长方形,移动板(18)和移动槽的尺寸相适配,且移动槽两侧相对丝杆一(15)的位置对于开设滑槽一,移动板(18)相对滑槽一的位置固定连接滑块一,同时定向柱(17)整体呈圆柱形结构,定向柱(17)固定连接在移动槽内,并且定向柱(17)表面对称开设两组导向槽,两组牵引绳(16)滑动连接在对于的导向槽内。

技术总结

本技术提供了一种上花下包式门式起重机,包括:底板和导向柱,所述底板和花架梁之间固定连接导向柱,升降板通过开设的贯穿槽一滑动连接导向柱,且升降板上表面中部固定连接维修仓,升降板上表面的两端对称连接固定绳,所述导向柱内开设移动槽,移动槽内通过轴承活动连接丝杆一,丝杆一的下端通过斜齿轮连接传动杆,传动杆通过轴承活动连接在底板开设的传动槽内,而传动杆的一端通过联轴器连接电机一,且导向柱的侧面开设收纳槽一,限位块的下端通过轴承活动连接在收纳槽一的下端。本技术通过导向柱、限位块、固定绳、升降板和收卷组件的配合,使得工人能够安全的上升到高处,进行相应的维修。

技术研发人员:胡安明

受保护的技术使用者:安徽泰马兰克机电设备有限公司

技术研发日:20230608

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!