下料用红外感应防堵装置的制作方法

本技术属于下料防堵,尤其涉及下料用红外感应防堵装置。

背景技术:

1、皮带下料机输送速度快或者在输送的物料中有一些块状物体或者是湿度较大的物料,这时很容易在输送过程中出现物料堵料、漫料的情况,在物料输送过程中岗位人员不可能随时监控着下料口的状态,没有防堵料装置,出现堵料、漫料时就有很大的可能不能及时发现,如果等物料堵死停机后再清料将会使物料输送的时间大大延长,甚至直到皮带跳停、撕裂,这个时候不但清理的工作量非常大,大大增加了人力、物力的投入,而且会损伤设备。

2、因此我们提出了下料用红外感应防堵装置,用于解决上述问题。

技术实现思路

1、本实用新型针对现有技术中没有防堵料装置,出现堵料、漫料时就有很大的可能不能及时发现,清理工作量大,增加了人力物力,损伤设备的问题,提出如下技术方案:

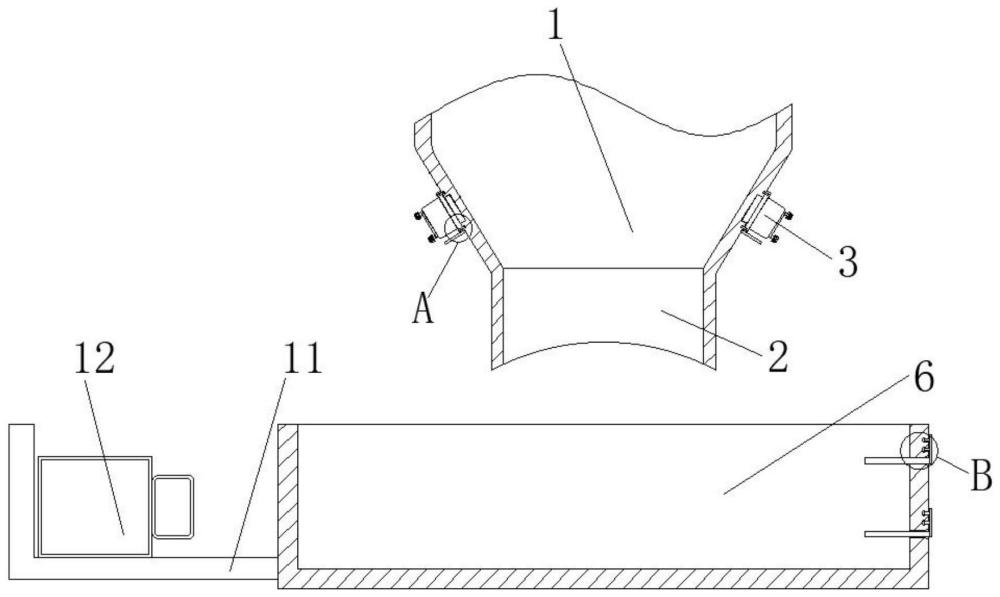

2、下料用红外感应防堵装置,包括下料漏斗和出料口,所述下料漏斗设置为倒锥状并连接有出料口,所述出料口侧壁上方安装有变频振打器,所述出料口底端对应放置有集料槽,所述集料槽侧壁插接有两组警戒线板,所述集料槽远离警戒线板的一侧承载安装有红外感应器,所述红外感应器通过红外感应控制与变频振打器连接。

3、通过红外感应器红外感应控制变频振打器振打清除下料漏斗和出料口内壁粘壁物料,防止变频振打器频率过高导致漫料和过低导致堵料,省去人工清理,更加高效且安全。

4、作为上述技术方案的优选,所述变频振打器内侧外壁中部固定安装有插接块,且插接块内侧插接在下料漏斗侧壁,所述变频振打器内侧外壁抵接在引导板顶端,所述引导板内侧顶端固定安装在下料漏斗侧壁。

5、在引导板的作用下对变频振打器和插接块与下料漏斗之间进行安装进行引导工作,提高了下料漏斗与变频振打器之间安装插接的便捷效率。

6、作为上述技术方案的优选,所述集料槽远离警戒线板一侧的外壁底端固定安装有承载板槽,且承载板槽顶端承载放置有红外感应器。

7、在承载板槽的作用下能够稳定的对红外感应器进行承载放置,使得承载板槽在对集料槽内侧物料进行稳定观测。

8、作为上述技术方案的优选,所述集料槽侧壁对称开设有两组插接槽,且插接槽内侧插设有警戒线板,所述警戒线板外侧顶端皆固定安装在侧拉板底端,所述侧拉板内侧的外壁等距离固定安装有多组限位凸块,且限位凸块内侧皆插接在集料槽外侧壁。

9、在限位凸块特殊形状的作用配合着限位凸块内侧圆弧状橡胶材质的共同使用下,使得侧拉板及警戒线板与集料槽之间稳定安装,在警戒线板的作用下对集料槽内侧漫料堵料进行提醒警示。

10、作为上述技术方案的优选,所述插接槽的正视界面的形状设置成“y”字型。

11、在插接槽的特殊形状的作用下使得警戒线板能够便捷的插接在集料槽侧壁上,提高了插接的便捷效率。

12、本实用新型的有益效果为:

13、通过红外感应控制振打器振打清除粘壁物料,防止振打器频率过高导致漫料和过低导致堵料,省去人工清理,更加高效且安全。

技术特征:

1.下料用红外感应防堵装置,包括下料漏斗(1)和出料口(2),其特征在于:所述下料漏斗(1)设置为倒锥状并连接有出料口(2),所述出料口(2)侧壁上方安装有变频振打器(3),所述出料口(2)底端对应放置有集料槽(6),所述集料槽(6)侧壁插接有两组警戒线板(10),所述集料槽(6)远离警戒线板(10)的一侧承载安装有红外感应器(12),所述红外感应器(12)通过红外感应控制与变频振打器(3)连接。

2.根据权利要求1所述的下料用红外感应防堵装置,其特征在于,所述变频振打器(3)内侧外壁中部固定安装有插接块(4),且插接块(4)内侧插接在下料漏斗(1)侧壁,所述变频振打器(3)内侧外壁抵接在引导板(5)顶端,所述引导板(5)内侧顶端固定安装在下料漏斗(1)侧壁。

3.根据权利要求1所述的下料用红外感应防堵装置,其特征在于,所述集料槽(6)远离警戒线板(10)一侧的外壁底端固定安装有承载板槽(11),且承载板槽(11)顶端承载放置有红外感应器(12)。

4.根据权利要求1所述的下料用红外感应防堵装置,其特征在于,所述集料槽(6)侧壁对称开设有两组插接槽(9),且插接槽(9)内侧插设有警戒线板(10),所述警戒线板(10)外侧顶端皆固定安装在侧拉板(8)底端,所述侧拉板(8)内侧的外壁等距离固定安装有多组限位凸块(7),且限位凸块(7)内侧皆插接在集料槽(6)外侧壁。

5.根据权利要求4所述的下料用红外感应防堵装置,其特征在于,所述插接槽(9)的正视界面的形状设置成“y”字型。

技术总结

本技术公开了下料用红外感应防堵装置,包括下料漏斗和出料口,所述下料漏斗设置为倒锥状并连接有出料口,所述出料口侧壁上方安装有变频振打器,所述出料口底端对应放置有集料槽,所述集料槽侧壁插接有两组警戒线板,所述集料槽远离警戒线板的一侧承载安装有红外感应器,所述红外感应器通过红外感应控制与变频振打器连接。本技术通过红外感应控制振打器振打清除粘壁物料,防止振打器频率过高导致漫料和过低导致堵料,省去人工清理,更加高效且安全。

技术研发人员:沈忱,姚迁,方冬晴

受保护的技术使用者:铜陵有色金属集团铜冠建筑安装股份有限公司

技术研发日:20230608

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!