生产用粉料输送管的制作方法

本技术涉及粉料输送装置,具体地说就是生产用粉料输送管。

背景技术:

1、在工业领域中,常需要对各类粉状物料进行输送,常规的输送方式是通过螺旋输送机、气体输送或管链机等形式。其中管链机输送的形式能够有效减少外部灰尘的产生,应用最为广泛。

2、但管链机在输送过程中,为保证管链机内部提升机构的顺利移动,需要在内部提升机构与管链机的内壁之间留出一定间隔,这就会导致部分粉尘沿间隔流动,使这部分粉尘无法得到高效的输送,输送效率较低。

3、本新型要解决的技术问题是:设计一种生产用粉料输送管,方便对粉料进行高效输送,减少粉料在输送管内部的流动,保障物料的高效输送。

技术实现思路

1、为解决上述问题,本实用新型提供了生产用粉料输送管。

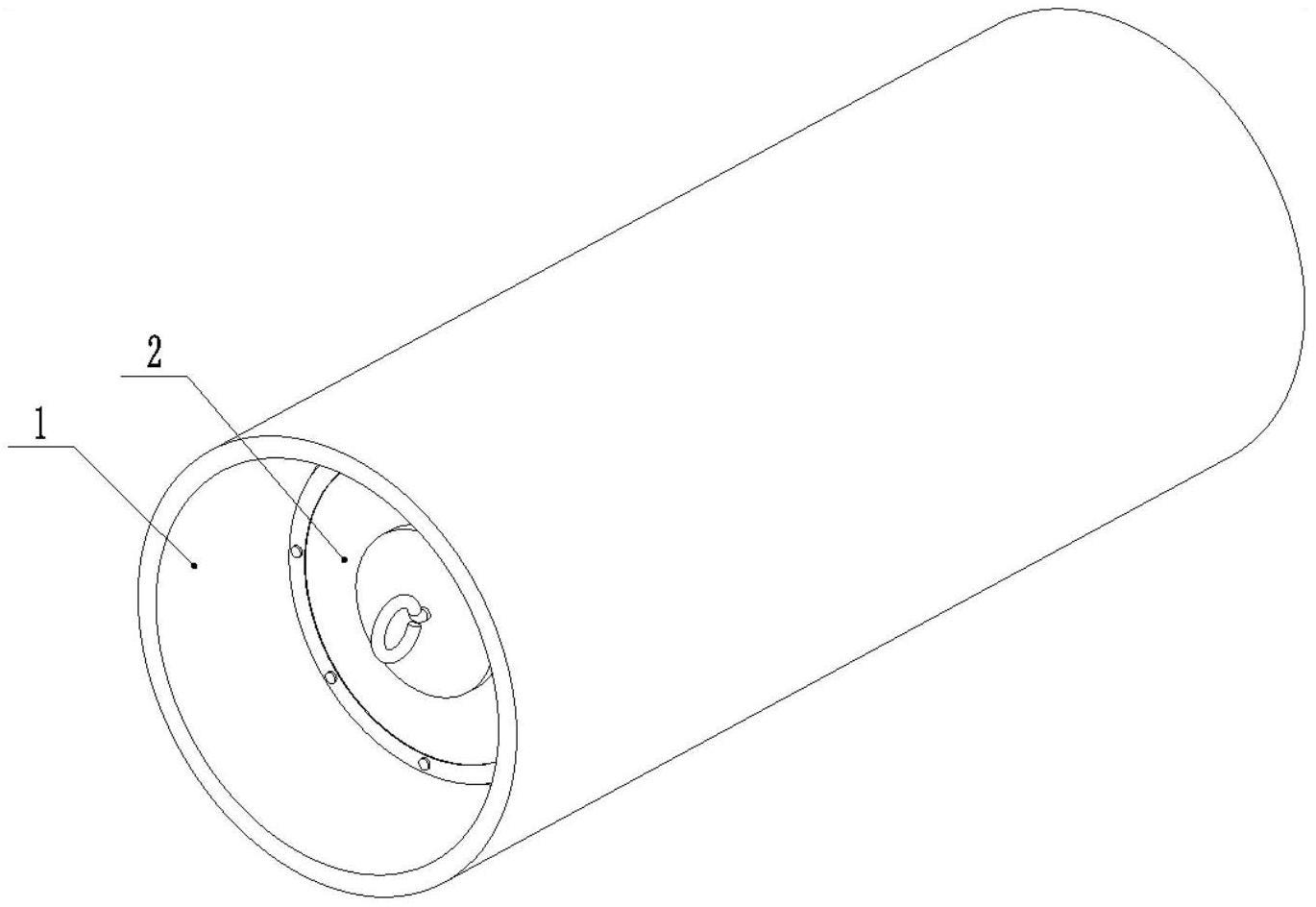

2、本实用新型解决其技术问题所采取的技术方案是:生产用粉料输送管,包括输送管主体,所述输送管主体的内部设有输送部分,所述输送部分包括若干个首尾相连的输送拖板,所述输送拖板的圆周面外侧设有弹性支撑部分,弹性支撑部分的外部包覆有防尘布。

3、作为优化,所述输送拖板为圆盘状,所述输送拖板轴心方向的两侧均设有连接扣,相邻两个输送拖板的连接扣之间连接有输送链。

4、作为优化,所述弹性支撑部分包括若干个弹簧杆和收拢弹簧,若干个弹簧杆沿输送拖板的圆周面均匀设置,所述弹簧杆的一端与输送拖板的圆周面转动连接,所述弹簧杆的另一端朝向输送拖板的外侧倾斜设置,所述收拢弹簧为环形,收拢弹簧连接于若干个弹簧杆的上端之间。

5、作为优化,所述弹簧杆的上端设有圆弧形的支撑杆,支撑杆设置于收拢弹簧的轴心方向内部。

6、作为优化,所述防尘布的一侧与输送拖板的一侧底面固连,防尘布的另一侧与输送拖板的另一侧底面固连。

7、作为优化,所述弹簧杆的长度方向与所述输送拖板的圆周面呈v型,所述弹簧杆与输送拖板之间连接有弹簧转轴,所述弹簧杆的外端与输送管主体的内壁接触。

8、本方案的有益效果是,生产用粉料输送管,具有以下有益之处:

9、在输送拖板的外部设置弹性支撑部分,弹性支撑部分的外部设置防尘布,弹性支撑部分与输送拖板的外部弹性连接,使输送部分的外部能够始终紧贴输送管主体的内壁,减少粉料在输送管主体内部的流动,保障粉料的高效输送;

10、弹性支撑部分与输送拖板之间转动连接,能够适应不同直径的输送管,保障输送部分的高效使用。

技术特征:

1.生产用粉料输送管,包括输送管主体(1),其特征在于:所述输送管主体(1)的内部设有输送部分,所述输送部分包括若干个首尾相连的输送拖板(2),所述输送拖板(2)的圆周面外侧设有弹性支撑部分,弹性支撑部分的外部包覆有防尘布(3)。

2.根据权利要求1所述的生产用粉料输送管,其特征在于:所述输送拖板(2)为圆盘状,所述输送拖板(2)轴心方向的两侧均设有连接扣,相邻两个输送拖板(2)的连接扣之间连接有输送链。

3.根据权利要求1所述的生产用粉料输送管,其特征在于:所述弹性支撑部分包括若干个弹簧杆(4)和收拢弹簧(5),若干个弹簧杆(4)沿输送拖板(2)的圆周面均匀设置,所述弹簧杆(4)的一端与输送拖板(2)的圆周面转动连接,所述弹簧杆(4)的另一端朝向输送拖板(2)的外侧倾斜设置,所述收拢弹簧(5)为环形,收拢弹簧(5)连接于若干个弹簧杆(4)的上端之间。

4.根据权利要求3所述的生产用粉料输送管,其特征在于:所述弹簧杆(4)的上端设有圆弧形的支撑杆(6),支撑杆(6)设置于收拢弹簧(5)的轴心方向内部。

5.根据权利要求3所述的生产用粉料输送管,其特征在于:所述防尘布(3)的一侧与输送拖板(2)的一侧底面固连,防尘布(3)的另一侧与输送拖板(2)的另一侧底面固连。

6.根据权利要求3所述的生产用粉料输送管,其特征在于:所述弹簧杆(4)的长度方向与所述输送拖板(2)的圆周面呈v型,所述弹簧杆(4)与输送拖板(2)之间连接有弹簧转轴,所述弹簧杆(4)的外端与输送管主体(1)的内壁接触。

技术总结

本技术涉及粉料输送装置技术领域,具体地说就是生产用粉料输送管,包括输送管主体,所述输送管主体的内部设有输送部分,所述输送部分包括若干个首尾相连的输送拖板,所述输送拖板的圆周面外侧设有弹性支撑部分,弹性支撑部分的外部包覆有防尘布,在输送拖板的外部设置弹性支撑部分,弹性支撑部分的外部设置防尘布,弹性支撑部分与输送拖板的外部弹性连接,使输送部分的外部能够始终紧贴输送管主体的内壁,减少粉料在输送管主体内部的流动,保障粉料的高效输送。

技术研发人员:孙建,张克旺,崔魏

受保护的技术使用者:泰安市顶尚新材料科技有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!