一种自动上料装置的制作方法

本技术涉及上料,特别涉及一种自动上料装置。

背景技术:

1、在半自动化生产线中,受场地限制无法加载送料生产线,导致部分区域通常需借助手推车手动上料。手推车的车箱高度较低,且车箱的容纳空间有限,上料时需频繁转运物料,也需频繁弯腰拿取物料,劳动强度较大,影响生产效率。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种自动上料装置,第一托盘和第二托盘二者在链传动组件的带动下一者上升且一者下降,能实现连续送料,无需手动上料,利于提升生产效率。

2、本实用新型所提供的自动上料装置,包括机架、设于机架至少一侧的链传动组件及分别可升降设于机架两侧的第一托盘和第二托盘,第一托盘用于承托叠放的盛料料盒,第二托盘用于承托叠放的空料盒;链传动组件与第一托盘之间连接有第一滑轮组件,链传动组件与第二托盘之间连接有第二滑轮组件。

3、优选的,还包括驱动电机及可转动设于机架的第一传动轴,驱动电机与第一传动轴之间设有第一齿轮传动组件,链传动组件包括主动链轮,主动链轮固设于第一传动轴。

4、优选的,还包括可转动设于机架的第二传动轴,第一传动轴与第二传动轴之间设有第二齿轮传动组件,第二传动轴固设有驱动转盘,驱动转盘固设有旋转手柄。

5、优选的,还包括与第一传动轴上任一齿轮相抵并用于限制第一传动轴转动的限位棘爪。

6、优选的,还包括用于驱动限位棘爪摆动的棘爪驱动件及设于机架的上料位置检测件,上料位置检测件用于检测第一托盘上位于最上层的盛料料盒是否到达上料位置;棘爪驱动件、上料位置检测件及驱动电机均与控制器相连,控制器用于根据上料位置检测件反馈的信号在位于最上层的盛料料盒到达上料位置时控制驱动电机停转,并控制棘爪驱动件驱动限位棘爪插入相对的齿轮。

7、优选的,当上料位置检测件在设定时间段内在上料位置未检测到盛料料盒时,控制器用于根据上料位置检测件反馈的信号控制棘爪驱动件驱动限位棘爪远离相对的齿轮,并控制驱动电机转动。

8、优选的,还包括设于机架且与控制器相连的回收位置检测件,回收位置检测件用于检测第二托盘是否下降至回收位置,控制器用于根据回收位置检测件反馈的信号在第二托盘下降至回收位置时控制驱动电机停转,并控制棘爪驱动件驱动限位棘爪插入相对的齿轮。

9、优选的,还包括设于机架且与控制器相连的复位检测件,复位检测件用于检测第一托盘是否下降至初始位置,控制器用于根据复位检测件反馈的信号在第一托盘下降至初始位置时控制驱动电机停转。

10、优选的,第一滑轮组件包括两个分别铰接于机架及第一托盘的第一滑轮及绕过两个第一滑轮且与链传动组件的传动链相连的第一拉绳。

11、优选的,第二滑轮组件包括两个铰接于第二托盘两端的第二滑轮及绕过两个第二滑轮且与链传动组件的传动链相连的第二拉绳。

12、相对于背景技术,本实用新型所提供的自动上料装置,包括机架、链传动组件、第一托盘及第二托盘,链传动组件设于机架的至少一侧,第一托盘和第二托盘分别可升降设于机架的两侧。链传动组件与第一托盘之间连接有第一滑轮组件,链传动组件与第二托盘之间连接有第二滑轮组件。

13、先将多层盛料料盒堆叠在第一托盘上,再启动链传动组件,链传动组件先通过第一滑轮组件拉动第一托盘沿机架上升,直至最上层的盛料料盒到达上料位置,从最上层的盛料料盒中上料;最上层的盛料料盒变成空料盒后,将空料盒放于第二托盘,第一托盘继续上升一个盛料料盒高度,直至下一个盛料料盒到达上料位置,同时链传动组件通过第二滑轮组件带动第二托盘沿机架下降,第二托盘带动空料盒同步下降一个盛料料盒高度;如此循环,直到第一托盘上的全部盛料料盒均完成上料,第二托盘带动全部空料盒下降至回收位置,回收第二托盘上堆叠的全部空料盒。

14、本实用新型中第一托盘和第二托盘分别位于链传动组件的两端,第一托盘上升的同时第二托盘下降,第一托盘将堆叠的全部盛料料盒逐一送至送料位置以实现连续送料,第二托盘随之同步下降以将其上依次堆叠的空料盒带至回收位置,无需手动转运料盒,也无需频繁弯腰上料,劳动强度减小,生产效率得到提升。

技术特征:

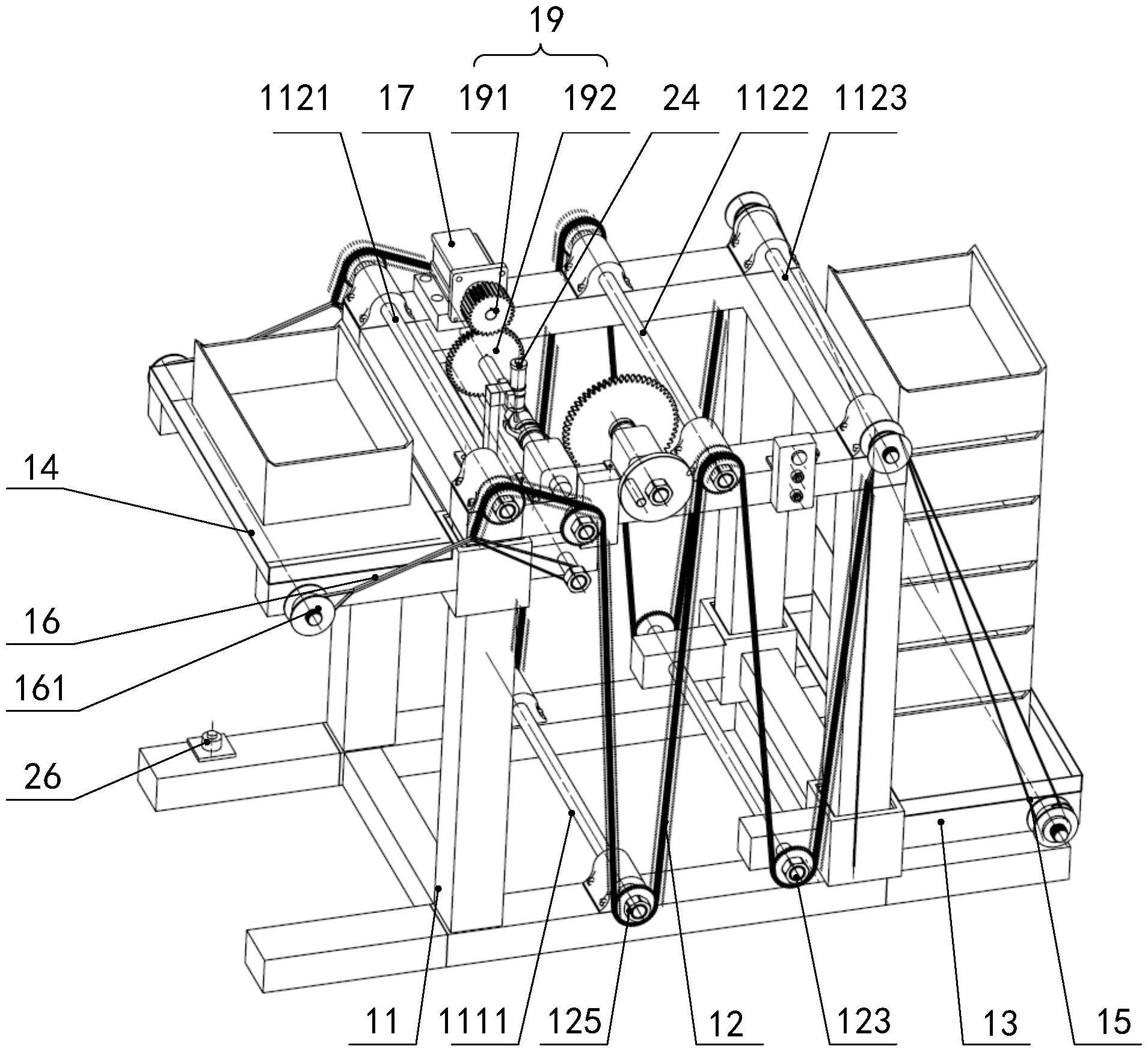

1.一种自动上料装置,其特征在于,包括机架(11)、设于所述机架(11)至少一侧的链传动组件(12)及分别可升降设于所述机架(11)两侧的第一托盘(13)和第二托盘(14),所述第一托盘(13)用于承托叠放的盛料料盒,所述第二托盘(14)用于承托叠放的空料盒;所述链传动组件(12)与所述第一托盘(13)之间连接有第一滑轮组件(15),所述链传动组件(12)与所述第二托盘(14)之间连接有第二滑轮组件(16)。

2.根据权利要求1所述的自动上料装置,其特征在于,还包括驱动电机(17)及可转动设于所述机架(11)的第一传动轴(18),所述驱动电机(17)与所述第一传动轴(18)之间设有第一齿轮传动组件(19),所述链传动组件(12)包括主动链轮(121),所述主动链轮(121)固设于所述第一传动轴(18)。

3.根据权利要求2所述的自动上料装置,其特征在于,还包括可转动设于所述机架(11)的第二传动轴(20),所述第一传动轴(18)与所述第二传动轴(20)之间设有第二齿轮传动组件(21),所述第二传动轴(20)固设有驱动转盘(22),所述驱动转盘(22)固设有旋转手柄(221)。

4.根据权利要求2所述的自动上料装置,其特征在于,还包括与所述第一传动轴(18)上任一齿轮相抵并用于限制所述第一传动轴(18)转动的限位棘爪(23)。

5.根据权利要求4所述的自动上料装置,其特征在于,还包括用于驱动所述限位棘爪(23)摆动的棘爪驱动件(24)及设于所述机架(11)的上料位置检测件(25),所述上料位置检测件(25)用于检测所述第一托盘(13)上位于最上层的所述盛料料盒是否到达上料位置;所述棘爪驱动件(24)、所述上料位置检测件(25)及所述驱动电机(17)均与控制器相连,所述控制器用于根据所述上料位置检测件(25)反馈的信号在位于最上层的所述盛料料盒到达所述上料位置时控制所述驱动电机(17)停转,并控制所述棘爪驱动件(24)驱动所述限位棘爪(23)插入相对的齿轮。

6.根据权利要求5所述的自动上料装置,其特征在于,当所述上料位置检测件(25)在设定时间段内在所述上料位置未检测到所述盛料料盒时,所述控制器用于根据所述上料位置检测件(25)反馈的信号控制所述棘爪驱动件(24)驱动所述限位棘爪(23)远离相对的齿轮,并控制所述驱动电机(17)转动。

7.根据权利要求6所述的自动上料装置,其特征在于,还包括设于所述机架(11)且与所述控制器相连的回收位置检测件(26),所述回收位置检测件(26)用于检测所述第二托盘(14)是否下降至回收位置,所述控制器用于根据所述回收位置检测件(26)反馈的信号在所述第二托盘(14)下降至所述回收位置时控制所述驱动电机(17)停转,并控制所述棘爪驱动件(24)驱动所述限位棘爪(23)插入相对的齿轮。

8.根据权利要求7所述的自动上料装置,其特征在于,还包括设于所述机架(11)且与所述控制器相连的复位检测件(27),所述复位检测件(27)用于检测所述第一托盘(13)是否下降至初始位置,所述控制器用于根据所述复位检测件(27)反馈的信号在所述第一托盘(13)下降至所述初始位置时控制所述驱动电机(17)停转。

9.根据权利要求1至8任一项所述的自动上料装置,其特征在于,所述第一滑轮组件(15)包括两个分别铰接于所述机架(11)及所述第一托盘(13)的第一滑轮(151)及绕过两个所述第一滑轮(151)且与所述链传动组件(12)的传动链(122)相连的第一拉绳(152)。

10.根据权利要求1至8任一项所述的自动上料装置,其特征在于,所述第二滑轮组件(16)包括两个所述铰接于所述第二托盘(14)两端的第二滑轮(161)及绕过两个所述第二滑轮(161)且与所述链传动组件(12)的传动链(122)相连的第二拉绳(162)。

技术总结

本技术公开一种自动上料装置,包括机架、设于机架至少一侧的链传动组件及分别可升降设于机架两侧的第一托盘和第二托盘;链传动组件与第一托盘之间连接有第一滑轮组件,链传动组件与第二托盘之间连接有第二滑轮组件。链传动组件先通过第一滑轮组件拉动第一托盘沿机架上升,直至最上层的盛料料盒到达上料位置进行上料;最上层的盛料料盒变成空料盒后放于第二托盘,第一托盘继续上升一个盛料料盒高度,同时链传动组件通过第二滑轮组件带动第二托盘沿机架下降一个盛料料盒高度;如此循环,直到第一托盘上的全部盛料料盒均完成上料,第二托盘带动全部空料盒下降至回收位置。整个上料过程中无需频繁弯腰上料,生产效率得到提升。

技术研发人员:陈世杰,马力,林文淼

受保护的技术使用者:中原内配(上海)电子科技有限公司

技术研发日:20230612

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!