卷筒固定组件的制作方法

本技术涉及卷筒固定装置,尤其是涉及一种卷筒固定组件。

背景技术:

1、现有技术中,编织材料等产品需要缠绕在卷筒,由于不同的编制材料需要不同尺寸大小的卷筒,其中卷筒时空心结构,卷筒插设在夹持装置上,其中夹持装置是设置在转轴上的圆锥形柱,为了更好的夹持卷筒,需要在支撑卷筒的转轴上安装两个夹持装置,卷筒的两端抵在夹持装置的锥形面上,其中不同直径的尺寸需要的夹持装置也不相同,这样需要人们频繁的更换夹持装置,同时,遇到较大尺寸卷筒就会出现无法夹持的情况,较大尺寸的夹持装置成本太高。

技术实现思路

1、本实用新型的目的在于提供一种卷筒固定组件,以解决现有技术中存在的不同直径的卷筒需要不同尺寸的夹持装置进行固定,需要频繁更换夹持装置的技术问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本实用新型提供了以下技术方案:

3、本实用新型提供的一种卷筒固定组件,用于固定在转轴上的堵芯和挡环,所述堵芯与所述挡环可拆卸连接,所述挡环的外径大于所述堵芯的所有部分的外径,所述堵芯的至少部分伸入卷筒的空腔内时,两个所述挡环分别与所述卷筒的端部相抵,并将所述卷筒夹持固定。

4、优选地,所述堵芯的周面设置为圆锥面,所述挡环的内环卡设在所述堵芯上,所述圆锥面形成阻挡件。

5、优选地,所述堵芯的第一端设置有圆周面,所述圆周面所对应的直径大于所述圆锥面的第一端所对应的直径,以形成台阶面,所述圆锥面的第一端所对应的直径大于所述圆锥面第二端所对应的直径。

6、优选地,所述挡环与所述台阶面两者之间设置有摩擦凸起。

7、优选地,所述堵芯上设置有通孔,所述通孔设置在所述堵芯轴向横截面的中心位置,且沿所述堵芯的轴向贯穿。

8、优选地,所述堵芯的周面设置有螺纹孔,所述螺纹孔内设置有螺丝,所述螺丝的端部抵在转轴上。

9、优选地,所述螺纹孔设置在所述圆周面上。

10、优选地,所述螺纹孔沿所述堵芯的周向设置有多个,且均匀分布。

11、本申请文件提供的技术方案包括以下有益效果:

12、本实用新型提供了一种卷筒固定组件,包括用于固定在转轴上的堵芯和挡环,堵芯与挡环可拆卸连接,堵芯固定设置在转轴上,转轴带动堵芯一起转动,为了能够固定更多尺寸的卷筒,在堵芯上设置挡环,挡环的外径大于堵芯的所有部分的外径,即挡环的外径相对于堵芯的任意位置的直径比较大,相对于直径比较大的卷筒,可以抵在挡环上,避免了更换不同的型号的堵芯,具体的,人们使用的时候,在转轴上对称设置有两组卷筒固定组件,卷筒设置在两组卷筒固定组件中间,堵芯的至少部分伸入卷筒的空腔内时,两个挡环分别与卷筒的端部相抵,在卷筒对挡环的压力作用下,使挡环固定在堵芯上,同时,并将卷筒夹持固,即使卷筒固定设置在转轴上,方便卷筒与转轴同时转动,以使物品卷设在卷筒上,如此设置,挡环设置在堵芯上,可以固定多种不同尺寸的卷筒,减少了堵芯的数量,同时对于比较大的卷筒,人们更换直径比较大的挡环,进而固定卷筒,减少了堵芯的种类。

技术特征:

1.一种卷筒固定组件,其特征在于,包括用于固定在转轴上的堵芯和挡环,所述堵芯与所述挡环可拆卸连接,所述挡环的外径大于所述堵芯的所有部分的外径,所述堵芯的至少部分伸入卷筒的空腔内时,两个所述挡环分别与所述卷筒的端部相抵,并将所述卷筒夹持固定。

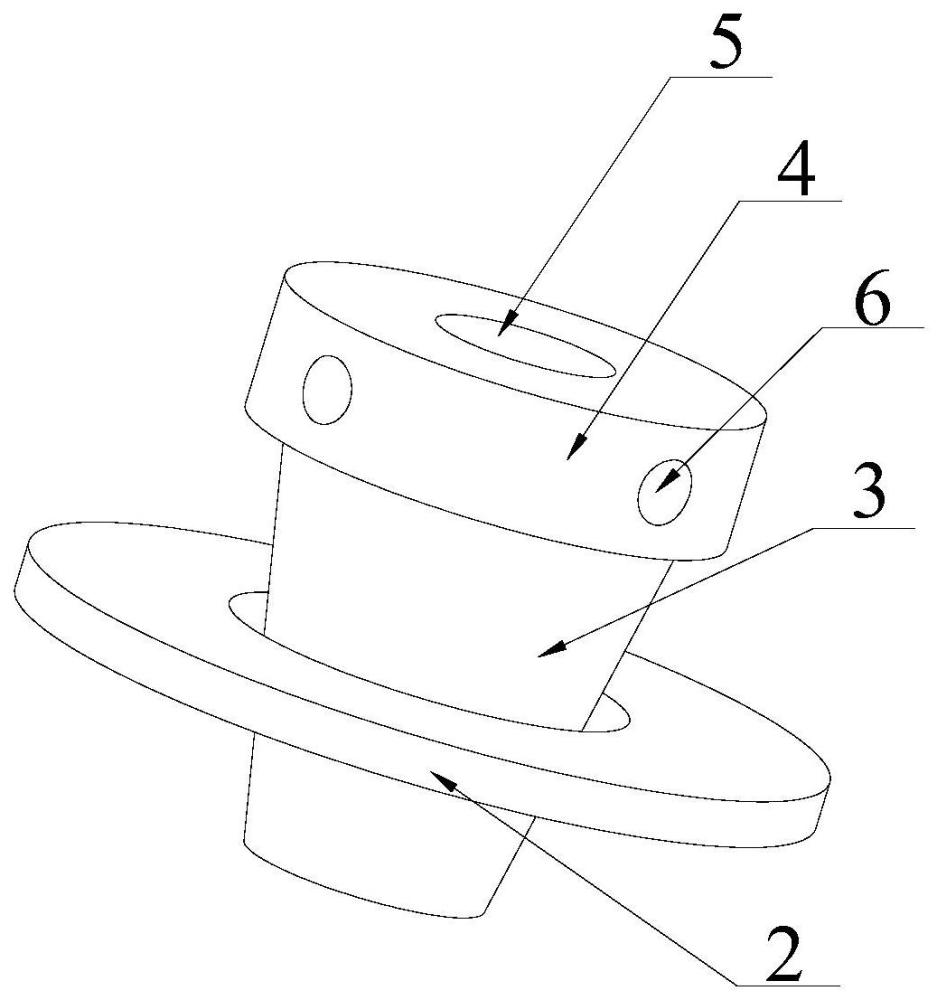

2.根据权利要求1所述的卷筒固定组件,其特征在于,所述堵芯(1)的周面设置为圆锥面(3),所述挡环(2)的内环卡设在所述堵芯(1)上,所述圆锥面(3)形成阻挡件。

3.根据权利要求2所述的卷筒固定组件,其特征在于,所述堵芯(1)的第一端设置有圆周面(4),所述圆周面(4)所对应的直径大于所述圆锥面(3)的第一端所对应的直径,以形成台阶面,所述圆锥面(3)的第一端所对应的直径大于所述圆锥面(3)第二端所对应的直径。

4.根据权利要求3所述的卷筒固定组件,其特征在于,所述挡环(2)与所述台阶面两者之间设置有摩擦凸起(7)。

5.根据权利要求1所述的卷筒固定组件,其特征在于,所述堵芯(1)上设置有通孔(5),所述通孔(5)设置在所述堵芯(1)轴向横截面的中心位置,且沿所述堵芯(1)的轴向贯穿。

6.根据权利要求3所述的卷筒固定组件,其特征在于,所述堵芯(1)的周面设置有螺纹孔(6),所述螺纹孔(6)内设置有螺丝,所述螺丝的端部抵在转轴上。

7.根据权利要求6所述的卷筒固定组件,其特征在于,所述螺纹孔(6)设置在所述圆周面(4)上。

8.根据权利要求7所述的卷筒固定组件,其特征在于,所述螺纹孔(6)沿所述堵芯(1)的周向设置有多个,且均匀分布。

技术总结

本技术提供了一种卷筒固定组件,涉及卷筒固定装置技术领域,包括堵芯和挡环,堵芯与挡环可拆卸连接,为了能够固定更多尺寸的卷筒,在堵芯上设置挡环,挡环的外径大于堵芯的所有部分的外径,相对于直径比较大的卷筒,可以抵在挡环上,避免了更换不同的型号的堵芯,具体的,使用时,在转轴上对称设置有两组卷筒固定组件,堵芯的至少部分伸入卷筒的空腔内时,两个挡环分别与卷筒的端部相抵,使挡环固定在堵芯上,同时,将卷筒夹持固,方便卷筒与转轴同时转动,使物品卷设在卷筒上,如此,挡环设置在堵芯上,可以固定多种不同尺寸的卷筒,减少了堵芯的数量,同时对于比较大的卷筒,人们更换直径比较大的挡环,进而固定卷筒,减少了堵芯的种类。

技术研发人员:张高军,韩继成,刘亚峰,姬旭辉,郭卫卫

受保护的技术使用者:洛阳市鑫丰塑业有限公司

技术研发日:20230613

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!