一种驱动轴的自动输送码料装置的制作方法

本申请涉及下料设备的,尤其是涉及一种驱动轴的自动输送码料装置。

背景技术:

1、轴类零件在进行加工之间,需要根据加工的需要将原料切割为不同的长度,但是由于轴类零件所需要的长度难以完全匹配一根原料的长度,因此在切割的时候,为了尽量节省原料,通常会在一根原料上切割出不同长度的用于加工不同零件的棒料,从而减少废料的产生,但是在将原料切割之后,还需要将切割出的不同长度的棒料进行分类。

2、申请号为cn202110378716.5的中国专利公开了一种管材切割装置,具有分料装置,可以将废料与成品物料分别送往不同区域,实现废料与成品料的分离。一种管材切割装置,包括机架,机架设有卡盘、切割头、限位装置与分料装置,所述限位装置位于卡盘的轴线方向上,切割头位于卡盘与限位装置之间的上方,分料装置位于切割头的下方,所述分料装置下方设有废料通道与成品通道,所述废料通道与成品通道在水平方向上的延伸方向相反。

3、上述方案中,在将管材切割分料之后,会直接滚入料车内,在一辆料车装满后需要将料车进行更换,但是管材由于在持续进行下料,管材会直接掉落至地面上,因此在料车进行更换时需要停止加工,从而降低了加工的效率。

4、因此需要提出一种新的技术方案来解决上述问题。

技术实现思路

1、为了在钢管下料并分类时,钢管更易移动至料车上,使钢管不易直接掉落在底面上,本申请提供一种驱动轴的自动输送码料装置。

2、本申请提供的一种驱动轴的自动输送码料装置,采用如下技术方案:

3、一种驱动轴的自动输送码料装置,包括机架,设置于机架上用于输送棒料的输送机构、用于将棒料从输送机构上分选的分拣机构及用于承接棒料的码料机构,所述码料机构设置于输送机构的一侧,所述码料机构包括用于承载棒料的输送通道、滑移设置于输送通道远离输送机构一端的下料板及带动下料板竖向移动的下料驱动件,所述下料板能够将输送通道远离输送机构的开口封闭,所述输送通道远离输送机构的一端向下倾斜。

4、通过采用上述技术方案,输送通道远离输送机构的一端设置有能够启闭输送通道的一端开口的下料板,从而在下料的过程中能够在棒料装载至额定数量之后一次性进行下料,从而减少了持续性下料过程中没有料车而导致棒料掉落的情况的发生。

5、可选的:所述码料机构包括多个,多个所述码料机构分别设置于输送机构的两侧。

6、通过采用上述技术方案,使分拣机构能够分拣出多种长度的棒料并进行分类,使后续棒料的回收及加工过程更加方便。

7、可选的:所述机架上还设置有带动码料机构竖向移动的升降机构,所述升降机构包括固定于输送通道上的龙门架及带动龙门架竖向移动的升降驱动件,所述下料驱动件设置于龙门架上。

8、通过采用上述技术方案,在输送通道内棒料的数量装载至额定的数量时,升降机构带动输送通道下降并开启下料板,使棒料移动至料车内,在转移的过程中缩短了料车与输送通道之间的间距,使棒料在掉落至料车内时减少了棒料所受到的冲击。

9、可选的:所述机架上还设置有用于暂存棒料的过度储料机构,所述过度储料机构设置于输送机构与码料机构之间,所述过度储料机构包括承载棒料的过度储料平台及用于启闭过度储料平台远离输送机构一侧开口的挡板,所述挡板下端能够与输送通道上端抵接而向上移动。

10、通过采用上述技术方案,在输送通道下降的过程中,利用过度储料机构对棒料进行暂存,从而使棒料不会直接掉落至输送通道或地面上。

11、可选的:所述输送机构包括转动连接于机架上的转动件、套设于转动件外的回转件及带动转动件转动的输送驱动件,所述输送驱动件的驱动端与转动件连接,棒料设置于所述回转件的上端面上。

12、通过采用上述技术方案,在棒料置于回转件上之后,回转件带动棒料继续移动从而使棒料获得后续的分选。

13、可选的:所述分拣机构包括滑移设置于机架上的分拣件及带动分拣件往复移动的分拣驱动件,所述分拣件设置于输送机构的上端,所述分拣件的移动方向垂直于输送机构的输送方向。

14、通过采用上述技术方案,在棒料输送的过程中,分拣件带动棒料移动,从而实现棒料的分选。

15、可选的:所述分拣件包括设置于机架上的连接板及分别设置于连接板两侧的分拣板,所述分拣板分别设置于输送机构的两侧,所述分拣板能够与输送机构上的棒料接触并推动棒料垂直于输送方向移动。

16、通过采用上述技术方案,使分拣板分别设置于输送机构的输送方向的两侧,从而使其能够朝向不同的方向进行分拣,也是棒料能够从两个分拣板之间继续往后移动。

17、可选的:所述机架上还设置有检测棒料长度的检测件,所述检测件的监测点朝向输送机构的上端。

18、通过采用上述技术方案,利用检测件对通过的棒料的时间进行检测,从而便于后续的分离。

19、可选的:所述机架上还设置有防护框,所述输送机构穿设于防护框内,所述分拣机构及码料机构皆设置于防护框内。

20、通过采用上述技术方案,利用防护框将各个机构进行包覆,从而使外界的环境不易对各个机构的工作产生干扰。

21、可选的:所述防护框上还开设有检修口,所述检修口内转动连接有能够启闭检修口的检修门。

22、通过采用上述技术方案,在出现问题时,能够直接利用检修门对机构所出现的损坏进行维修。

23、综上所述,本申请包括以下至少一种有益技术效果:

24、1、通过设置码垛机构将棒料进行收集,之后一次性置于料车上进行转运,在将棒料置于料车上时无需一根根摆,从而使棒料的下料的过程更加方便;

25、2、通过设置升降机构实现输送通道的竖向移动,从而在输送通道下降进行棒料的下料时,棒料更加接近小车,从而减小了棒料运输过程中的形变。

技术特征:

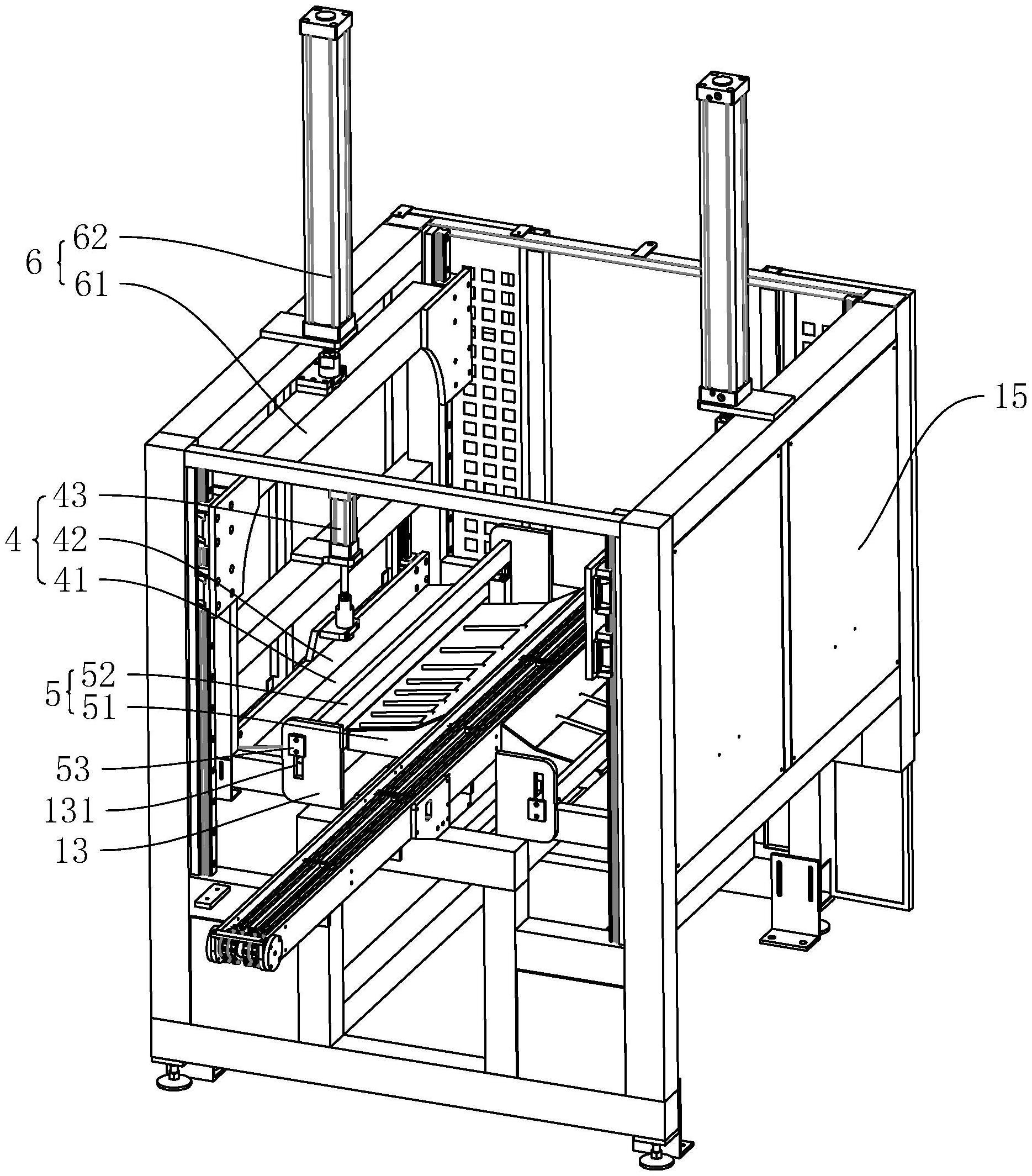

1.一种驱动轴的自动输送码料装置,其特征在于:包括机架(1),设置于机架(1)上用于输送棒料的输送机构(2)、用于将棒料从输送机构(2)上分选的分拣机构(3)及用于承接棒料的码料机构(4),所述码料机构(4)设置于输送机构(2)的一侧,所述码料机构(4)包括用于承载棒料的输送通道(41)、滑移设置于输送通道(41)远离输送机构(2)一端的下料板(42)及带动下料板(42)竖向移动的下料驱动件(43),所述下料板(42)能够将输送通道(41)远离输送机构(2)的开口封闭,所述输送通道(41)远离输送机构(2)的一端向下倾斜。

2.根据权利要求1所述的一种驱动轴的自动输送码料装置,其特征在于: 所述码料机构(4)包括多个,多个所述码料机构(4)分别设置于输送机构(2)的两侧。

3.根据权利要求1所述的一种驱动轴的自动输送码料装置,其特征在于:所述机架(1)上还设置有带动码料机构(4)竖向移动的升降机构(6),所述升降机构(6)包括固定于输送通道(41)上的龙门架(61)及带动龙门架(61)竖向移动的升降驱动件(62),所述下料驱动件(43)设置于龙门架(61)上。

4.根据权利要求3所述的一种驱动轴的自动输送码料装置,其特征在于:所述机架(1)上还设置有用于暂存棒料的过度储料机构(5),所述过度储料机构(5)设置于输送机构(2)与码料机构(4)之间,所述过度储料机构(5)包括承载棒料的过度储料平台(51)及用于启闭过度储料平台(51)远离输送机构(2)一侧开口的挡板(52),所述挡板(52)下端能够与输送通道(41)上端抵接而向上移动。

5.根据权利要求1所述的一种驱动轴的自动输送码料装置,其特征在于:所述输送机构(2)包括转动连接于机架(1)上的转动件(21)、套设于转动件(21)外的回转件(22)及带动转动件(21)转动的输送驱动件(23),所述输送驱动件(23)的驱动端与转动件(21)连接,棒料设置于所述回转件(22)的上端面上。

6.根据权利要求1所述的一种驱动轴的自动输送码料装置,其特征在于:所述分拣机构(3)包括滑移设置于机架(1)上的分拣件(31)及带动分拣件(31)往复移动的分拣驱动件(32),所述分拣件(31)设置于输送机构(2)的上端,所述分拣件(31)的移动方向垂直于输送机构(2)的输送方向。

7.根据权利要求6所述的一种驱动轴的自动输送码料装置,其特征在于:所述分拣件(31)包括设置于机架(1)上的连接板(311)及分别设置于连接板(311)两侧的分拣板(312),所述分拣板(312)分别设置于输送机构(2)的两侧,所述分拣板(312)能够与输送机构(2)上的棒料接触并推动棒料垂直于输送方向移动。

8.根据权利要求1所述的一种驱动轴的自动输送码料装置,其特征在于:所述机架(1)上还设置有检测棒料长度的检测件(14),所述检测件(14)的监测点朝向输送机构(2)的上端。

9.根据权利要求1所述的一种驱动轴的自动输送码料装置,其特征在于:所述机架(1)上还设置有防护框(15),所述输送机构(2)穿设于防护框(15)内,所述分拣机构(3)及码料机构(4)皆设置于防护框(15)内。

技术总结

本申请涉及一种驱动轴的自动输送码料装置,其包括机架,设置于机架上用于输送棒料的输送机构、用于将棒料从输送机构上分选的分拣机构及用于承接棒料的码料机构,所述码料机构设置于输送机构的一侧,所述码料机构包括用于承载棒料的输送通道、滑移设置于输送通道远离输送机构一端的下料板及带动下料板竖向移动的下料驱动件,所述下料板能够将输送通道远离输送机构的开口封闭,所述输送通道远离输送机构的一端向下倾斜。输送通道远离输送机构的一端设置有能够启闭输送通道的一端开口的下料板,从而在下料的过程中能够在棒料装载至额定数量之后一次性进行下料,从而减少了持续性下料过程中没有料车而导致棒料掉落的情况的发生。

技术研发人员:徐桂昌,邓少磊,杨其勇

受保护的技术使用者:浙江欧迪恩传动科技股份有限公司

技术研发日:20230614

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!