一种矿用单轨吊重型轨道的U型吊挂结构的制作方法

本技术涉及矿井单轨吊辅助运输,具体是指一种矿用单轨吊重型轨道的u型吊挂结构。

背景技术:

1、单轨吊机车作为煤矿的一种辅助运输设备,具有安全性强、驱动力大、适应性强、占用空间小、运输效率高等优点,广泛应用于巷道、矿井等狭小空间内,是适应我国大多数煤矿的辅助运输设备,可以在多种条件下运输多种设备材料及人员等。近年来,单轨吊机车已逐步取代有轨绞车,成为矿用运输领域的的新兴设备。单轨吊机车是一种依靠防爆柴油机或蓄电池提供动力,机车能够沿悬挂在巷道或矿井上方的轨道移动的一种设备,单轨吊主要是用来运输液压支架等大型设备,设备常见重量在30吨至50吨,因此现在绝大部分矿井使用重型轨道较多,整个单轨吊运输线路是通过多根固定长度的轨道连接形成,在相邻两根轨道即轨道两头接茬处设有吊挂附件,常规方式将吊挂附件焊接在轨道上,再通过一定方式将轨道吊挂在巷道顶板或其他结构上(如矿工钢、u型钢)。单轨吊轨道主要有两个关键作用,一是可靠的连接,包括轨道连接可靠以及连接后轨道之间平滑过渡,保证机车通过的平稳性,可有效提高运输效率及单轨吊机车的使用周期,防止因轨道连接不可靠导致的单轨吊机车损坏等事故,二是稳固的吊挂,要保证运输安全,防止机车从轨道上掉下从而对设备及人员造成伤害。因此,单轨吊轨道的连接以及吊挂安装方式直接决定了轨道的安装质量,进而影响单轨吊机车运行的安全性及通过的稳定性。

2、单轨吊机车主要是依靠悬挂在巷道顶板上的轨道进行运输作业的,因此机车相当于是直接吊挂在巷道顶板上的,如何保证安全运输,这是单轨吊机车整个安全运输系统中的关键环节,在研究中发现,单轨吊轨道的连接结构,对于机车的高效、安全运输起着至关重要的作用,当轨道的连接结构合理,则轨道安装就会平直顺滑,轨道既不会有明显弯折,也不会从顶板上脱落,并且还可以保证机车运输稳定、安全,减少机车相关附件如驱动轮的磨损。

3、现在常见的矿用单轨吊重型轨道的连接为锚杆(索)吊挂,即首先将锚杆(索)打入巷道顶板进行锚固,轨道两端焊接有吊挂附件,使用卸扣、链条等吊挂附件与轨道焊接附件相连,从而完成轨道的连接以及吊挂,此种轨道安装方式在所有轨道安装方式中可占比80%以上,属于常规安装方式,此种方式的优点是安装灵活,轨道之间采用舌簧连接,摇臂以及8字环都有一定的活动空间,故在单轨吊机车和运行时,轨道之间有一定间隙冗余,不会出现轨道之间的挤压、扭轨的问题。

4、现有轨道连接结构业内已应用多年,未有显著技术改进,但随着单轨吊辅助运输系统的优化,应用场景的多样化,尤其是随着无人驾驶的应用,对轨道的安装质量要求更高,原有的轨道连接结构已不满足功能需求且有一定的技术壁垒。

5、现有结构缺点:轨道吊挂附件较多,有摇臂、8字环、舌簧、螺栓以及不同型号的销轴和安全销等,安装时需要有一定的连接顺序,对于安装人员的技术要求较高,安装施工费时费力,会造成零部件成本以及人工成本增加。

6、现有结构顶板距离轨道底部高度约为620mm至650mm,占用空间较大,如遇到低矮巷道,则需要矿用对巷道进行挑顶或卧底处理,增加施工量,不利于单轨吊辅助运输系统的实施。

技术实现思路

1、本实用新型针对现有技术的不足,提供一种矿用单轨吊重型轨道的u型吊挂结构,通过使用安装此种新型吊挂结构,实现单轨吊轨道的可靠连接及稳定吊挂。

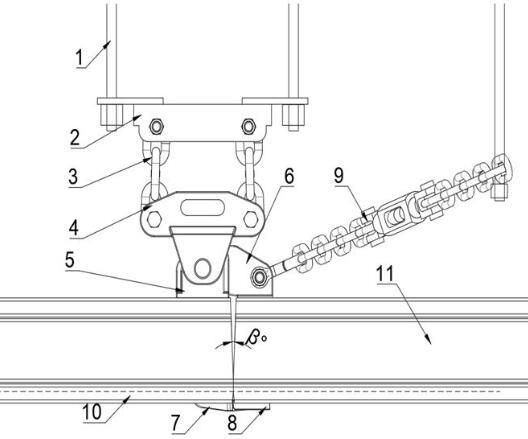

2、本实用新型是通过如下技术方案实现的,提供一种矿用单轨吊重型轨道的u型吊挂结构,包括对接的第一轨道和第二轨道,还包括吊装座和u形摇臂,所述u形摇臂通过承载链条与吊装座连接,所述第一轨道的上端面固接有上插座,所述第二轨道的上端面固接有插板,所述u形摇臂下端固接有位于上插座两侧的摇臂耳板,所述插板上设有延伸至上插座内的连接部,还包括穿过摇臂耳板、上插座和连接部的连接轴,所述连接部上开有与连接轴适配的长孔。

3、本方案中的吊装座与巷道顶板固定连接,通过连接轴穿过摇臂耳板、上插座和连接部,使第一轨道和第二轨道连接在u形摇臂下端,从而实现了两个轨道的对接。

4、作为优化,所述第一轨道和第二轨道之间设有容第一轨道和第二轨道绕摆动轴线上下摆动的间隙夹角β,所述长孔为弧形孔且与第一轨道和第二轨道的摆动轴线同心。本方案中第一轨道和第二轨道之间设有间隙夹角β,间隙夹角β为上开口的v形角,从而使第一轨道和第二轨道可以绕摆动轴线实现摆动调节,此时间隙夹角β大小变化,摆动轴线位于间隙夹角β的下方,从而使第一轨道和第二轨道可以调节上下对接的夹角,适应巷道的高度变化。

5、作为优化,所述第一轨道下端固接有下插销,第二轨道下端固接有下插座,所述下插座上开有容下插销端部自下而上插入的插座槽。本方案中第二轨道下端的下插座支撑在下插销上,下插销自下而上插入插座槽中,实现二者的定位,防止分离。

6、作为优化,还包括与插板连接且向两侧延伸的横拉链条。本方案中的横拉链条可以防止吊挂结构的左右摆动。

7、作为优化,所述横拉链条上装有螺旋扣。本方案中的螺旋扣可以调节横拉链条的松紧。

8、作为优化,所述上插座包括并排设置的两个插座耳板,连接部插入两个插座耳板之间,所述插座耳板与第一轨道上端面焊接。本方案中插座耳板与第一轨道上端面焊接,从而便于上插座的安装,结构简单。

9、作为优化,所述u形摇臂的前后两端分别通过承载链条与吊装座连接,所述吊装座通过吊装锚杆与巷道顶板连接。本方案中吊装座通过吊装锚杆与巷道顶板连接,u形摇臂通过前后两端的额承载链条实现连接,降低前后摆动。

10、作为优化,所述连接轴为螺栓。本方案中的连接轴为螺栓,采用成品无需加工,且便于拆装。

11、作为优化,所述连接部两侧设有位于长孔外圈的环形平面凸起。本方案中的环形平面凸起降低了连接部两侧与上插座的接触面积。

12、本实用新型的有益效果为:

13、轨道吊挂附件多采用板材切割、折弯、焊接成型,加工工艺常规,零件结构简单,吊挂零部件数量少,新型吊挂件实施简单,可节省人力物力,降低安装难度,提高安装效率。

14、采用吊装座紧贴巷道顶板的安装形式,吊挂稳定,减小锚杆的左右晃动量,降低因机车运行对于锚杆的横向剪切力,防止锚杆在长时间交变应力作用影响下疲劳断裂。

15、采用新式吊挂结构,可有效降低轨道吊挂高度,对于单轨吊辅助运输系统在低矮巷道的实施意义重大。

16、实现矿用单轨吊重型轨道的可靠连接以及稳定吊挂,实现轨道的安全、正确吊挂安装,为单轨吊机车的安全高效运行打下坚实的基础,进一步提高矿井单轨吊辅助运输的效率。

技术特征:

1.一种矿用单轨吊重型轨道的u型吊挂结构,包括对接的第一轨道(10)和第二轨道(11),其特征在于:还包括吊装座(2)和u形摇臂(4),所述u形摇臂(4)通过承载链条(3)与吊装座(2)连接,所述第一轨道(10)的上端面固接有上插座(5),所述第二轨道(11)的上端面固接有插板(6),所述u形摇臂(4)下端固接有位于上插座(5)两侧的摇臂耳板(41),所述插板(6)上设有延伸至上插座(5)内的连接部(64),还包括穿过摇臂耳板(41)、上插座(5)和连接部(64)的连接轴,所述连接部(64)上开有与连接轴适配的长孔(61)。

2.根据权利要求1所述的一种矿用单轨吊重型轨道的u型吊挂结构,其特征在于:所述第一轨道(10)和第二轨道(11)之间设有容第一轨道(10)和第二轨道(11)绕摆动轴线上下摆动的间隙夹角β,所述长孔(61)为弧形孔且与第一轨道(10)和第二轨道(11)的摆动轴线同心。

3.根据权利要求1所述的一种矿用单轨吊重型轨道的u型吊挂结构,其特征在于:所述第一轨道(10)下端固接有下插销(7),第二轨道(11)下端固接有下插座(8),所述下插座(8)上开有容下插销(7)端部自下而上插入的插座槽。

4.根据权利要求1所述的一种矿用单轨吊重型轨道的u型吊挂结构,其特征在于:还包括与插板(6)连接且向两侧延伸的横拉链条(9)。

5.根据权利要求4所述的一种矿用单轨吊重型轨道的u型吊挂结构,其特征在于:所述横拉链条(9)上装有螺旋扣(12)。

6.根据权利要求1所述的一种矿用单轨吊重型轨道的u型吊挂结构,其特征在于:所述上插座(5)包括并排设置的两个插座耳板(51),连接部(64)插入两个插座耳板(51)之间,所述插座耳板(51)与第一轨道(10)上端面焊接。

7.根据权利要求1所述的一种矿用单轨吊重型轨道的u型吊挂结构,其特征在于:所述u形摇臂(4)的前后两端分别通过承载链条(3)与吊装座(2)连接,所述吊装座(2)通过吊装锚杆(1)与巷道顶板连接。

8.根据权利要求1所述的一种矿用单轨吊重型轨道的u型吊挂结构,其特征在于:所述连接轴为螺栓。

9.根据权利要求1所述的一种矿用单轨吊重型轨道的u型吊挂结构,其特征在于:所述连接部(64)两侧设有位于长孔(61)外圈的环形平面凸起(62)。

技术总结

本技术涉及一种矿用单轨吊重型轨道的U型吊挂结构,包括对接的第一轨道和第二轨道,还包括吊装座和U形摇臂,所述U形摇臂通过承载链条与吊装座连接,所述第一轨道的上端面固接有上插座,所述第二轨道的上端面固接有插板,所述U形摇臂下端固接有位于上插座两侧的摇臂耳板,所述插板上设有延伸至上插座内的连接部,还包括穿过摇臂耳板、上插座和连接部的连接轴,所述连接部上开有与连接轴适配的长孔,还包括与插板连接且向两侧延伸的横拉链条,本技术可以实现矿用单轨吊重型轨道的可靠连接以及稳定吊挂,实现轨道的安全、正确吊挂安装,为单轨吊机车的安全高效运行打下坚实的基础,进一步提高矿井单轨吊辅助运输的效率。

技术研发人员:李彬,刘红军,刘滕

受保护的技术使用者:尤洛卡(山东)矿业科技有限公司

技术研发日:20230621

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!