一种包装机下料限位结构的制作方法

本申请涉及药品包装的领域,尤其是涉及一种包装机下料限位结构。

背景技术:

1、药品在生产的过程中,最终需要将药品进行装盒包装,且在生产的过程中一般要求无菌进行操作,所以大部分的药剂包装由包装机进行生产处理。包装盒在包装之前为了便于运输一般为未组装的结构状态,在需要包装时,将包装盒打开,进而将药品移动到包装盒的内部。

2、现有的包装机在打开包装盒的过程中,上料时包装盒是大量堆积在上料的导轨上,且为了便于下料,导轨呈倾斜放置,使得大量的包装盒的重力堆积在第一个包装盒上。

3、针对上述中的相关技术,发明人认为在使用过程中,为了便于将位于首位的包装盒自导轨上摘下,进而对首位处的包装盒的限位力较小,当包装盒的数量较多时,重力会使得位于首位的包装盒克服限位产生掉落的情况。

技术实现思路

1、为了当包装盒的数量较多时,减少受重力造成的位于首位的包装盒掉落的情况,本申请提供一种包装机下料限位结构。

2、本申请提供的一种包装机下料限位结构,采用如下的技术方案:

3、一种包装机下料限位结构,包括有下料结构,所述下料结构的尾端设置有卡板组件,所述卡板组件包括有位于所述下料结构尾端上方的第一限位结构,所述下料结构的尾端下方设置有第二限位结构,所述第一限位结构的两端分别设置有第三限位结构,所述第一限位结构与所述下料结构的尾端平行设置。

4、通过采用上述技术方案,通过第一限位结构、第二限位结构和第三限位结构位于下料结构的尾端,进而对位于下料结构上的包装盒进行限位,减少当包装盒的数量较多时,减少受重力造成的位于首位的包装盒掉落的情况。

5、可选的,所述下料结构包括有水平设置的第一导向部,所述第一导向部的尾端固定连接有第二导向部,所述第二导向部倾斜设置,沿着自靠近所述第一导向部的一端到背离所述第一导向部的一端逐渐向下倾斜设置。

6、可选的,所述第一限位结构包括有位于所述下料结构相对竖直设置的支撑杆,所述支撑杆上水平设置有横杆,所述横杆的下方与下料结构相对的方向设置有第一卡板,所述第一卡板的尾端转动连接有第一滚轮,所述第一滚轮的底端自所述第一卡板的底壁伸出,所述第二限位结构包括有位于所述下料结构尾端上固定连接有第二卡板,所述第二卡板的顶壁自所述下料结构的表面伸出,所述第三限位结构包括有位于所述横杆两侧的第三卡板,所述第三卡板能够与位于所述下料结构上的包装盒部分重合。

7、通过采用上述技术方案,通过第一卡板上的第一滚轮能够对包装盒的顶端进行限位,且通过第二卡板能够对包装盒的底端进行限位,且通过相对设置的第三卡板能够对包装盒的两侧进行限位,从而对包装盒进行卡固,减少包装盒在未取下的时候掉落的情况。

8、可选的,所述支撑杆上竖直开设有第一调节孔,所述横杆相对于第一调节孔的位置固定连接有第一滑块,所述第一滑块在所述第一调节孔的内部相对滑动,且当所述第一滑块移动到位后,通过第一固定件将所述第一滑块与所述支撑杆相对固定。

9、通过采用上述技术方案,通过将第一滑块在第一调节孔的内部相对移动,进而调节支撑杆和横杆之间的位置,使得便于操作人员根据实际包装盒的大小进行调节。

10、可选的,所述横杆上水平开设有第二调节孔,所述第一卡板与所述第二调节孔的位置固定连接有第二滑块,所述第二滑块在所述第二调节孔的内部相对滑动,当所述第二滑块在所述第二调节孔的内部移动到位后,通过第二固定件将所述第二滑块与横杆相对固定。

11、通过采用上述技术方案,通过将第二滑块在第二调节孔的内部相对移动,进而调节第一卡板和横板之间的位置,使得便于操作人员根据实际包装盒的大小进行调节。

12、可选的,所述横杆的两侧分别沿着垂直于下料结构尾端的方向设置有连接板,第三卡板位于连接板的底端且与连接板铰接设置,所述第三卡板靠近所述支撑杆的一端固定连接有弹性件。

13、通过采用上述技术方案,通过铰接设置的第三卡板,使得当将包装盒取下的过程中,第三卡板能够进行转动,减少第三卡板对包装盒造成的损伤。

14、可选的,所述第三卡板与包装盒相对的一端转动连接有第二滚轮。

15、通过采用上述技术方案,通过设置的第二滚轮能够将第三卡板与包装盒的接触位置变成滚动接触,减少第三卡板对包装盒造成的损伤的情况。

16、可选的,所述第三卡板上开设有第三调节孔,所述连接板相对于所述第三调节孔的位置固定连接有第三滑块,所述第三滑块位于所述第三调节孔的内部且相对滑动连接,当所述第三滑块位于所述第三调节孔的内部移动到位后,通过第三固定件将所述第三滑块与所述第三卡板沿着第三卡板的长度方向上进行限位。

17、综上所述,本申请包括以下至少一种有益技术效果:

18、1.通过第一限位结构、第二限位结构和第三限位结构位于下料结构的尾端,进而对位于下料结构上的包装盒进行限位,减少当包装盒的数量较多时,减少受重力造成的位于首位的包装盒掉落的情况。

19、2.通过将第一滑块在第一调节孔的内部相对移动,进而调节支撑杆和横杆之间的位置,使得便于操作人员根据实际包装盒的大小进行调节。

20、3.通过铰接设置的第三卡板,使得当将包装盒取下的过程中,第三卡板能够进行转动,减少第三卡板对包装盒造成的损伤。

技术特征:

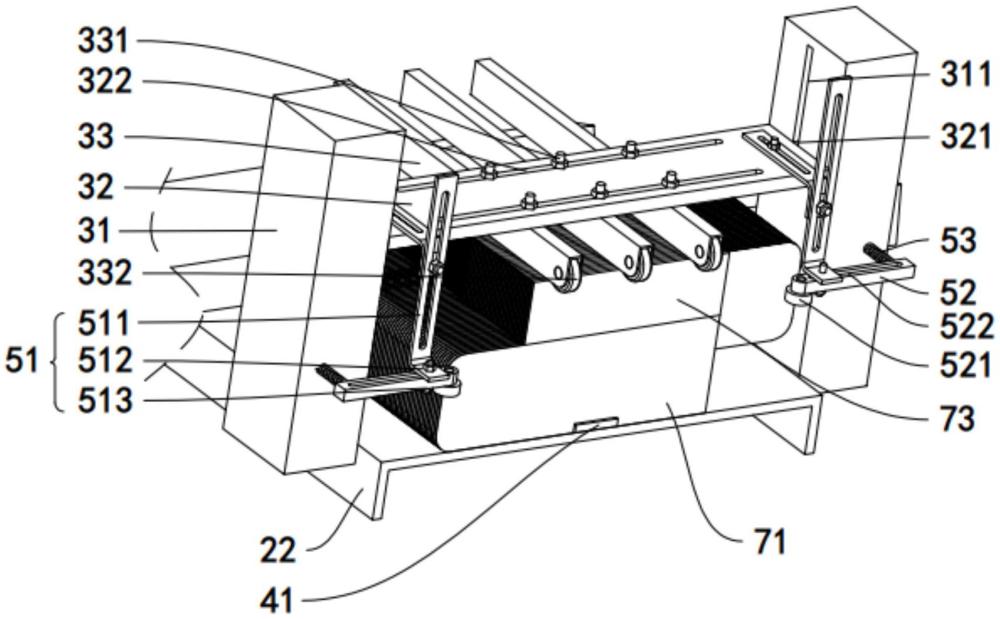

1.一种包装机下料限位结构,其特征在于:包括有下料结构(2),所述下料结构(2)的尾端设置有卡板组件,所述卡板组件包括有位于所述下料结构(2)尾端上方的第一限位结构(3),所述下料结构(2)的尾端下方设置有第二限位结构(4),所述第一限位结构(3)的两端分别设置有第三限位结构(5),所述第一限位结构(3)与所述下料结构(2)的尾端平行设置。

2.根据权利要求1所述的一种包装机下料限位结构,其特征在于:所述下料结构(2)包括有水平设置的第一导向部(21),所述第一导向部(21)的尾端固定连接有第二导向部(22),所述第二导向部(22)倾斜设置,沿着自靠近所述第一导向部(21)的一端到背离所述第一导向部(21)的一端逐渐向下倾斜设置。

3.根据权利要求1所述的一种包装机下料限位结构,其特征在于:所述第一限位结构(3)包括有位于所述下料结构(2)相对竖直设置的支撑杆(31),所述支撑杆(31)上水平设置有横杆(32),所述横杆(32)的下方与下料结构(2)相对的方向设置有第一卡板(33),所述第一卡板(33)的尾端转动连接有第一滚轮(332),所述第一滚轮(332)的底端自所述第一卡板(33)的底壁伸出,所述第二限位结构(4)包括有位于所述下料结构(2)尾端上固定连接的第二卡板(41),所述第二卡板(41)的顶壁自所述下料结构(2)的表面伸出,所述第三限位结构(5)包括有位于所述横杆(32)两侧的第三卡板(52),所述第三卡板(52)能够与位于所述下料结构(2)上的包装盒(7)部分重合。

4.根据权利要求3所述的一种包装机下料限位结构,其特征在于:所述支撑杆(31)上竖直开设有第一调节孔(311),所述横杆(32)相对于第一调节孔(311)的位置固定连接有第一滑块(321),所述第一滑块(321)在所述第一调节孔(311)的内部相对滑动,且当所述第一滑块(321)移动到位后,通过第一固定件将所述第一滑块(321)与所述支撑杆(31)相对固定。

5.根据权利要求3所述的一种包装机下料限位结构,其特征在于:所述横杆(32)上水平开设有第二调节孔(322),所述第一卡板(33)与所述第二调节孔(322)的位置固定连接有第二滑块(331),所述第二滑块(331)在所述第二调节孔(322)的内部相对滑动,当所述第二滑块(331)在所述第二调节孔(322)的内部移动到位后,通过第二固定件将所述第二滑块(331)与横杆(32)相对固定。

6.根据权利要求3所述的一种包装机下料限位结构,其特征在于:所述横杆(32)的两侧分别沿着垂直于下料结构(2)尾端的方向设置有连接板(51),第三卡板(52)位于连接板(51)的底端且与连接板(51)铰接设置,所述第三卡板(52)靠近所述支撑杆(31)的一端固定连接有弹性件。

7.根据权利要求3所述的一种包装机下料限位结构,其特征在于:所述第三卡板(52)与包装盒(7)相对的一端转动连接有第二滚轮(521)。

8.根据权利要求6所述的一种包装机下料限位结构,其特征在于:所述第三卡板(52)上开设有第三调节孔(522),所述连接板(51)相对于所述第三调节孔(522)的位置固定连接有第三滑块(513),所述第三滑块(513)位于所述第三调节孔(522)的内部且相对滑动连接,当所述第三滑块(513)位于所述第三调节孔(522)的内部移动到位后,通过第三固定件将所述第三滑块(513)与所述第三卡板(52)沿着第三卡板(52)的长度方向上进行限位。

技术总结

本申请涉及一种包装机下料限位结构,包括有下料结构,所述下料结构的尾端设置有卡板组件,所述卡板组件包括有位于所述下料结构尾端上方的第一限位结构,所述下料结构的尾端下方设置有第二限位结构,所述第一限位结构的两端分别设置有第三限位结构,所述第一限位结构与所述下料结构的尾端平行设置。本申请具有当包装盒的数量较多时,减少受重力造成的位于首位的包装盒掉落的情况的效果。

技术研发人员:朱春芳,许瑞,张景南

受保护的技术使用者:北京立时达药业有限公司

技术研发日:20230625

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!