气泵送风缓冲装置的制作方法

本技术涉及薄膜生产,尤其涉及气泵送风缓冲装置。

背景技术:

1、制袋机在送料过程中,薄需要经过设备输送,由于制袋机后续换卷与切割过程中会导致薄膜物料断续输送,薄膜断续输送与持续输送循环工作状态中,由于薄膜输送的惯性,而且较轻的原因,容易导致薄膜在中部输送设备上产生跑偏与晃动缠绕,影响设备正常运行的问题,影响生产线效率。

技术实现思路

1、本实用新型所要解决的技术问题,是针对上述存在的技术不足,提供了气泵送风缓冲装置,采用同时在设有相向倾斜斜面的风箱上设置网片与朝向网片吹风的送风管配合,实现了当将薄膜绕经网片与吹风管之间位置继续向后输送后,通过吹风管吹风,使得薄膜贴附于网片上,以使得薄膜舒展,避免重复黏连和薄膜重叠堆积的问题;采用在风箱上设的可拆卸的毛刷组件与网片配合,实现了当薄膜绕经毛刷与网片之间位置继续向后输送时,运动的薄膜在输送过程中通过毛刷的刷动可以更加舒展平滑的向后输送。

2、为解决上述技术问题,本实用新型所采用的技术方案是:包括机架,以及在机架内相对设置的风箱,以及与每个风箱对应设置的送风管,以及与送风管连通设置的气泵;两侧所述风箱相向内侧设置有网片;两侧风箱之间形成有用于容纳薄膜的容纳区;所述送风管设置在两侧风箱之间位置。

3、进一步优化本技术方案,两侧所述风箱自上至下逐渐相向倾斜设置;两个所述送风管分别位于靠近各自对应风箱一侧上方设置。

4、进一步优化本技术方案,在所述容纳区内靠近一侧风箱位置安装有毛刷组件;所述毛刷组件包括用两侧用于和对应风箱可拆卸连接的安装支架;两侧安装支架之间通过连接轴连接;所述连接轴平行于风箱设置;所述连接轴与两侧安装支架转轴连接;所述连接轴上设置有毛刷。

5、进一步优化本技术方案,所述连接轴延伸至一侧安装支架外设置沿连接轴径向设置有把手。

6、进一步优化本技术方案,所述送风管朝向对应风箱位置等距设置有送风孔。

7、进一步优化本技术方案,所述送风管朝向对应风箱位置沿长度方向设置有送风槽。

8、与现有技术相比,本实用新型具有以下优点:1、同时在设有相向倾斜斜面的风箱上设置网片与朝向网片吹风的送风管配合,此结构有利的保证了当将薄膜绕经网片与吹风管之间位置继续向后输送后,通过吹风管吹风,使得薄膜贴附于网片上,以使得薄膜舒展;2、在风箱上设的可拆卸的毛刷组件与网片配合,此结构有利的保证了当薄膜绕经毛刷与网片之间位置继续向后输送时,运动的薄膜在输送过程中通过毛刷的刷动可以更加舒展平滑的向后输送。

技术特征:

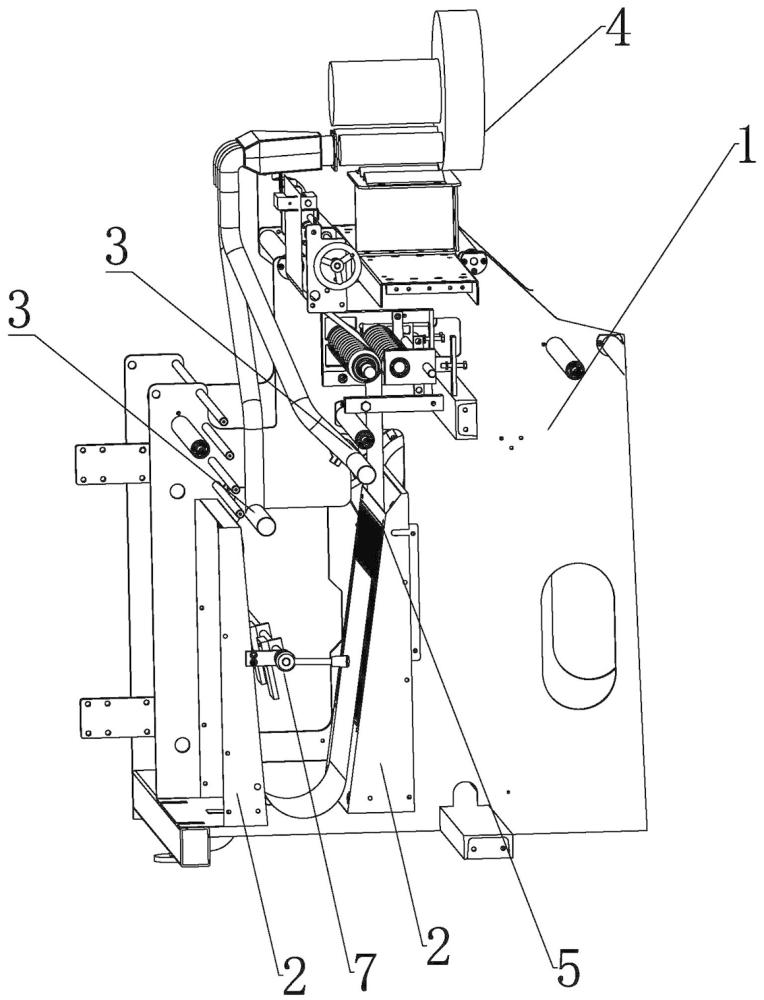

1.气泵送风缓冲装置,其特征在于:包括机架(1),以及在机架(1)内相对设置的风箱(2),以及与每个风箱(2)对应设置的送风管(3),以及与送风管(3)连通设置的气泵(4);两侧所述风箱(2)相向内侧设置有网片(5);两侧风箱(2)之间形成有用于容纳薄膜的容纳区(6);所述送风管(3)设置在两侧风箱(2)之间位置。

2.根据权利要求1所述的气泵送风缓冲装置,其特征在于:两侧所述风箱(2)自上至下逐渐相向倾斜设置;两个所述送风管(3)分别位于靠近各自对应风箱(2)一侧上方设置。

3.根据权利要求2所述的气泵送风缓冲装置,其特征在于:在所述容纳区(6)内靠近一侧风箱(2)位置安装有毛刷组件(7);所述毛刷组件(7)包括用两侧用于和对应风箱(2)可拆卸连接的安装支架(8);两侧安装支架(8)之间通过连接轴(9)连接;所述连接轴(9)平行于风箱(2)设置;所述连接轴(9)与两侧安装支架(8)转轴连接;所述连接轴(9)上设置有毛刷(10)。

4.根据权利要求3所述的气泵送风缓冲装置,其特征在于:所述连接轴(9)延伸至一侧安装支架(8)外设置沿连接轴(9)径向设置有把手(11)。

5.根据权利要求2所述的气泵送风缓冲装置,其特征在于:所述送风管(3)朝向对应风箱(2)位置等距设置有送风孔(12)。

6.根据权利要求2所述的气泵送风缓冲装置,其特征在于:所述送风管(3)朝向对应风箱(2)位置沿长度方向设置有送风槽(13)。

技术总结

本技术涉及薄膜生产技术领域,尤其涉及气泵送风缓冲装置。采用包括机架,以及在机架内相对设置的风箱,以及与每个风箱对应设置的送风管,以及与送风管连通设置的气泵;两侧所述风箱相向内侧设置有网片;两侧风箱之间形成有用于容纳薄膜的容纳区;所述送风管设置在两侧风箱之间位置。采用同时在设有相向倾斜斜面的风箱上设置网片与朝向网片吹风的送风管配合,实现了当将薄膜绕经网片与吹风管之间位置继续向后输送后,通过吹风管吹风,使得薄膜贴附于网片上,以使得薄膜舒展,避免重复黏连和薄膜重叠堆积的问题。

技术研发人员:王路滨

受保护的技术使用者:深州市欧瑞德包装机械有限公司

技术研发日:20230626

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!