一种高粘度固化剂生产用分装装置的制作方法

本技术属于固化剂生产,具体是一种高粘度固化剂生产用分装装置。

背景技术:

1、在许多工业领域中,固化剂广泛用于涂料、胶粘剂、树脂等产品的制造过程中。然而,由于其特殊的物理性质,高粘度固化剂的分装过程面临着一些挑战。

2、首先,高粘度固化剂具有较高的黏度,使得其在分装过程中容易产生流动性差、黏附性强的问题。当使用传统的分装装置时,由于黏度较大,高粘度固化剂在输送管道和阀门中容易产生流动阻力,导致分装流量无法精确控制。这种流动性差的特点使得分装过程中出现流量波动、难以稳定地控制分装量的情况,影响了产品的质量和生产效率。

3、其次,由于高粘度固化剂的黏度较大,传统的分装装置在分装速度上表现出较慢的特点。在分装过程中,黏度较高的固化剂在输送管道中移动的速度较慢,需要耗费更长的时间来完成一个固定的分装量。这种分装速度慢的问题会导致生产效率低下,增加了生产周期和成本。

技术实现思路

1、本实用新型的目的在于提供一种高粘度固化剂生产用分装装置,以解决上述现有技术中提出的问题。

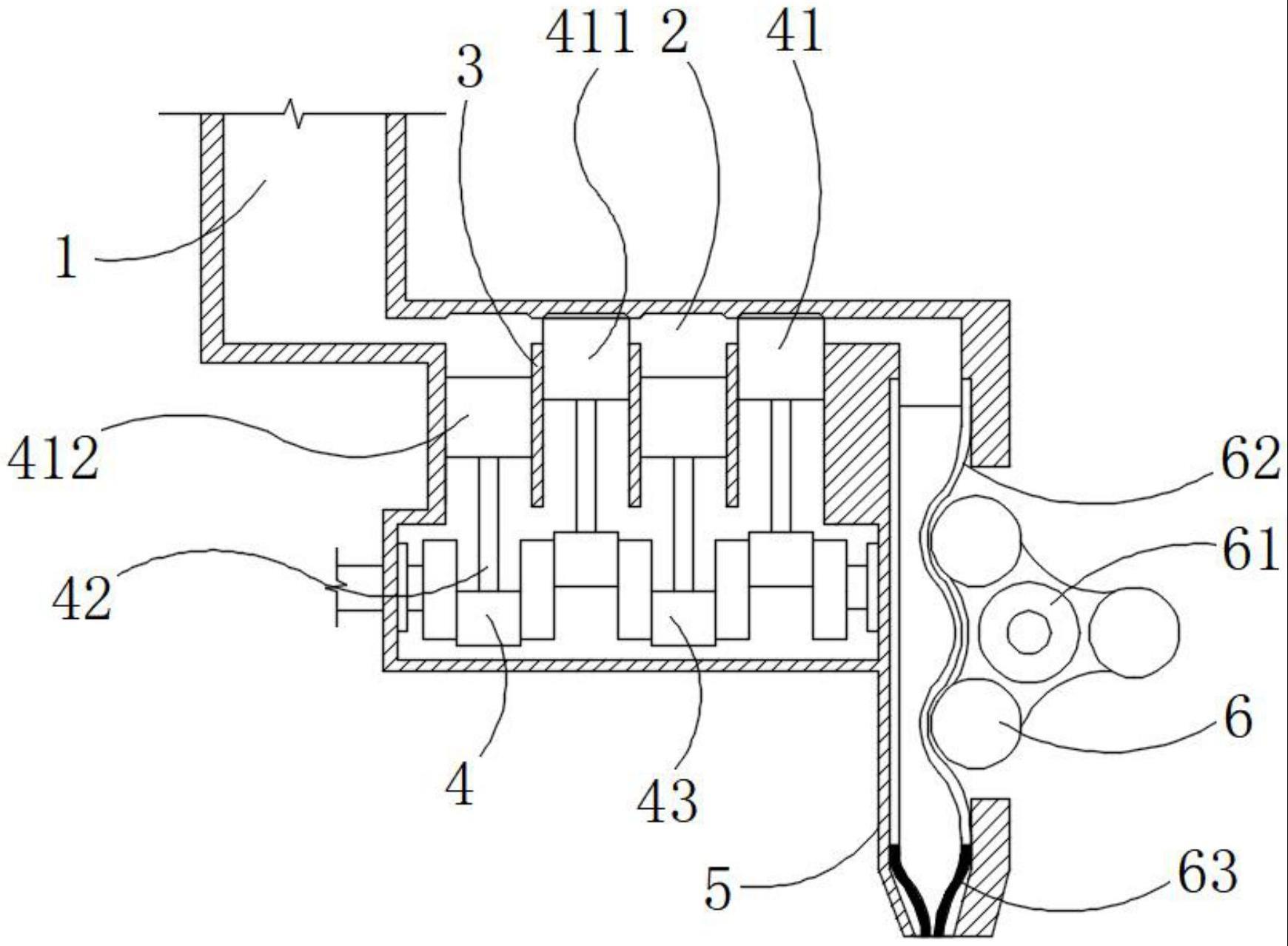

2、提供一种高粘度固化剂生产用分装装置,包括:

3、入料口;

4、分配腔,所述分配腔与入料口连通,所述分配腔的侧壁设置有若干活塞管;

5、压力流程泵,其包括若干压力活塞,若干所述压力活塞与对应活塞管滑动连接;

6、出料管,所述出料管与分配腔连通。

7、进一步地,所述压力活塞包括上程活塞以及下程活塞,若干所述上程活塞与下程活塞之间呈间隔排列布置。

8、进一步地,所述压力流程泵还包括若干连杆以及曲轴,若干所述上程活塞以及下程活塞通过对应连杆与曲轴传动连接。

9、进一步地,分装装置还包括蠕动泵,其包括泵头以及流程软管,所述流程软管设置于出料管的内壁,所述泵头转动连接于出料管的侧壁,所述泵头与流程软管之间为可接触连接。

10、进一步地,所述流程软管的输出端设置有自缩软管。

11、进一步地,所述自缩软管所用材料为丁腈橡胶、丁苯橡胶或热塑性弹性体。

12、与现有技术相比,本实用新型的有益效果在于:

13、高粘度固化剂进入入料口后,位于分配腔内的压力活塞会在活塞管内做活塞运动,使得周期性地改变分配腔内的压力,进而使得分配腔内的固化剂受压力作用单向流动并被强制输送,提高了固化剂的输送速度。通过使若干压力活塞之间做有规律的周期性运动,能够控制每次周期运动内固化剂的输送量,达到固化剂分装流量精确控制的效果。

技术特征:

1.一种高粘度固化剂生产用分装装置,其特征在于,包括:

2.根据权利要求1所述的一种高粘度固化剂生产用分装装置,其特征在于,所述压力活塞(41)包括上程活塞(411)以及下程活塞(412),若干所述上程活塞(411)与下程活塞(412)之间呈间隔排列布置。

3.根据权利要求2所述的一种高粘度固化剂生产用分装装置,其特征在于,所述压力流程泵(4)还包括若干连杆(42)以及曲轴(43),若干所述上程活塞(411)以及下程活塞(412)通过对应连杆(42)与曲轴(43)传动连接。

4.根据权利要求1所述的一种高粘度固化剂生产用分装装置,其特征在于,还包括蠕动泵(6),其包括泵头(61)以及流程软管(62),所述流程软管(62)设置于出料管(5)的内壁,所述泵头(61)转动连接于出料管(5)的侧壁,所述泵头(61)与流程软管(62)之间为可接触连接。

5.根据权利要求4所述的一种高粘度固化剂生产用分装装置,其特征在于,所述流程软管(62)的输出端设置有自缩软管(63)。

6.根据权利要求5所述的一种高粘度固化剂生产用分装装置,其特征在于,所述自缩软管(63)所用材料为丁腈橡胶、丁苯橡胶或热塑性弹性体。

技术总结

本技术公开了一种高粘度固化剂生产用分装装置,属于固化剂生产技术领域,包括入料口、分配腔、压力流程泵以及出料管。分配腔与入料口连通,分配腔的侧壁设置有若干活塞管。压力流程泵包括若干压力活塞,若干压力活塞与对应活塞管滑动连接。出料管与分配腔连通。高粘度固化剂进入入料口后,位于分配腔内的压力活塞会在活塞管内做活塞运动,使得周期性地改变分配腔内的压力,进而使得分配腔内的固化剂受压力作用单向流动并被强制输送,提高了固化剂的输送速度。通过使若干压力活塞之间做有规律的周期性运动,能够控制每次周期运动内固化剂的输送量,达到固化剂分装流量精确控制的效果。

技术研发人员:祝德伟

受保护的技术使用者:聚涂科技(东莞)有限公司

技术研发日:20230703

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!