一种防止极片磕伤的料盒机构的制作方法

本技术涉及极片运输,特别涉及一种防止极片磕伤的料盒机构。

背景技术:

1、软包锂离子电池由于安全性能好、重量轻、内阻小等特点,被广泛应用于储能、电子产品及电动汽车领域。软包锂离子电池主要由正极、负极、隔膜、铝塑膜和电解质五大关键材料组成,其中正负极片对电池性能影响较大。正负极片之间有隔膜,起到绝缘的作用。正常情况下,正负极片是不能直接接触的,若发生接触,将导致电池形成短路,存在较大的安全隐患。导致正负极片直接接触的因数有很多,其中正负极掉料在电芯受到挤压后击穿隔膜而接触造成短路的情况比较常见。正负极掉料的一个主要因数,就是极片在中转过程中、料盒磕伤极片周围导致掉料,所以需要设计专用的料盒来进行转运。

2、但在在设计专用料盒的过程中,发现至少存在如下技术问题:

3、1、现有料盒设计中,料盒的采用铝板+特氟龙板固定,料盒侧边没有支撑,对于边角的防护稳定性差;

4、2、两者间采用螺丝锁,导致极片在放置和取出的过程容易撞到螺丝孔导致磕伤,极片输送过程中边缘易晃动造成磕伤掉料;

5、3、现有的料盒结构设计只能适应单一的极片运输使用,无法适用于不同形状的极片,兼容性差;

6、为此,我们提出一种防止极片磕伤的料盒机构。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,采用pc及玻璃纤维混合的材质,注塑成一体,极片接触位为平面接触,不再有螺丝孔;料盒两端增加挡边(位置可调),使极片在输送过程中大面得到固定不至晃动;同时两侧的固定板,通过拉杆固定,避免使用过程中松脱,导致极片跑偏,以上机构可有效避免运输过程中因极片晃动或撞击磕伤导致掉料的问题发生,减少电池短路的安全风险。

3、(二)技术方案

4、为实现以上目的,本实用新型通过以下技术方案予以实现。

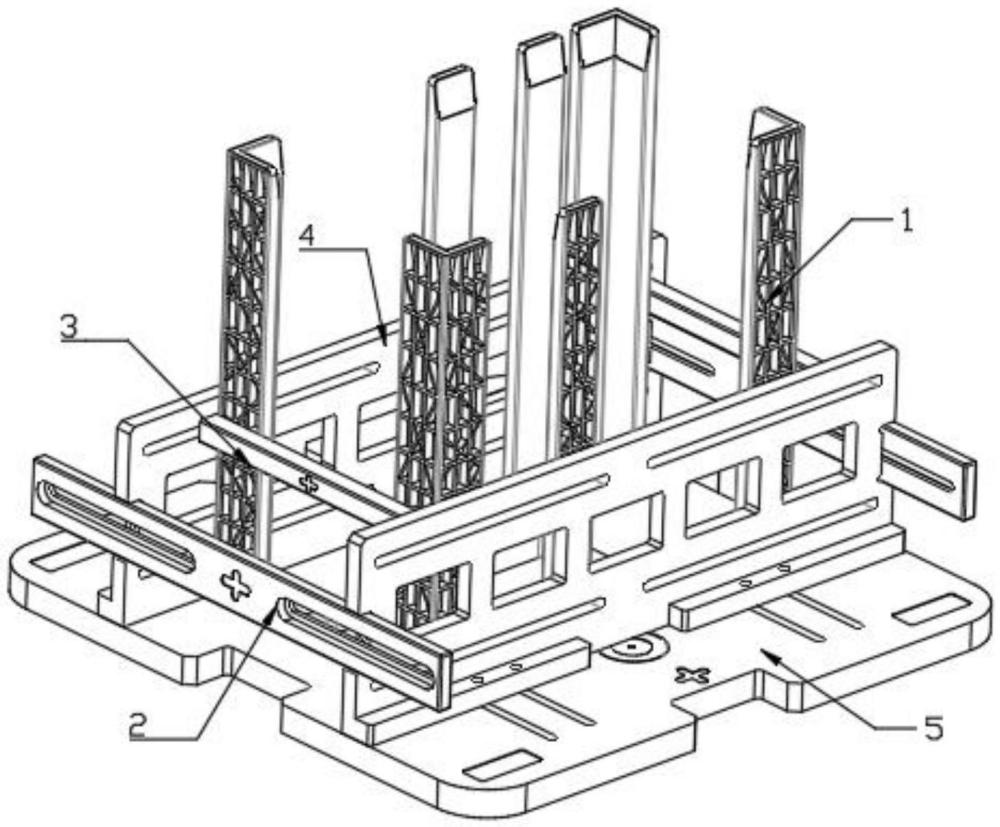

5、一种防止极片磕伤的料盒机构,包括:

6、料盒底板,对极片运输的底部进行支撑;以及

7、一体式极片档条,包括有若干组倒角支撑板和侧边支撑板,对极片的倒角以及长侧边进行限位和防护;

8、所述料盒底板上方设置有料盒固定板,在料盒固定板内侧固定安装有若干组一体式极片档条。

9、优选的,所述料盒底板底部通过螺栓固定安装有两组料盒固定板,两组料盒固定板内部通过螺栓固定安装有料盒固定拉杆,通过料盒固定拉杆和料盒固定板来对极片的侧边进行夹紧固定。

10、优选的,料盒底板包括有底板,底板滑槽为方形平板,底板中部对称设置有四组底板滑槽,每组底板滑槽为两组平行的腰槽孔结构。

11、优选的,料盒固定板包括有安装板,安装板下方设置有下固定块,下固定块中部设置有两组通孔,下固定块中的通孔和底板滑槽的腰槽位置相对应,通过螺栓穿过下固定块和底板滑槽来将底板和安装板进行固定安装,另外底板滑槽的腰槽结构可以让安装板在底板上方沿着腰槽开口的方向进行移动,实现对于一组方向的位置的调整。

12、优选的,极片挡边包括有挡边板,挡边板中部两侧对称设置有两组挡边滑槽,安装板两侧中部设置有侧滑槽,侧滑槽中部设置有内螺纹孔,其中挡边板滑动安装在侧滑槽中,其中挡边滑槽与侧滑槽中的内螺纹孔位置相对应,通过螺栓穿过挡边滑槽固定在侧滑槽中的螺纹孔中,实现对于料盒固定板移动进行导向,提升两组料盒固定板移动的精度。

13、优选的,料盒固定拉杆包括有拉杆件,拉杆件两端对称设置有拉杆安装孔,安装板上方设置有安装板上滑槽,其中安装板上滑槽的位置拉杆安装孔的位置相对应,通过螺栓穿过安装板上滑槽安装在拉杆安装孔中,实现对于料盒固定拉杆在料盒固定板中位置的固定,其中安装板上滑槽为长槽结构,可以让料盒固定拉杆沿着安装板上滑槽的方向进行移动,实现对于料盒固定拉杆位置的调整。

14、优选的,一体式极片档条包括有档条板,档条板包括有倒角支撑板和若干组侧边支撑板,实现更多位置与极片接触,提升固定的稳定性,档条板上端设置有档条让位板,档条让位板上表面设置有倾斜的让位槽设计,便于极片的安装,减少磕。

15、优选的,安装板下方中部设置有两组安装板下滑槽,档条板外侧设置有档条固定孔,档条固定孔为未穿透档条板侧壁的内螺纹孔,其中档条固定孔与安装板下滑槽的位置相对应,通过螺栓穿过安装板下滑槽转动安装在档条固定孔中,实现对于档条板的固定安装,其中安装板下滑槽为长槽结构,可以让一体式极片档条沿着安装板下滑槽的方向进行移动,实现对于一体式极片档条平行于料盒固定拉杆的方向进行调整,另外通过料盒固定板在料盒底板上方沿着底板滑槽方向的移动,可以对两个垂直的方向一体式极片档条的位置进行调整,更好的适应不同形状尺寸的极片的输送限位要求。

16、优选的,一体式极片档条与料盒底板表面均为光面设计,没有通孔结构,避免螺栓伸出导致运输过程对极片造成磕伤。

17、优选的,一体式极片档条和料盒底板均采用pc及玻璃纤维混合的材质,注塑成一体。

18、(三)有益效果

19、1、该料盒机构通过料盒底板对极片运输的底部进行支撑,一体式极片档条对极片的边角进行限位固定,该料盒机构还包括有侧边固定组件,对于极片侧边的限位固定,通过料盒固定拉杆和料盒固定板来对极片的侧边进行夹紧固定,其中一体式极片档条和料盒底板采用pc及玻璃纤维混合的材质,注塑成一体,极片接触位为平面接触,不再有螺丝孔。

20、2、为更好的适应不同尺寸的极片的运输料盒设计,提升兼容性,通过螺栓穿过安装板上滑槽安装在拉杆安装孔中,实现对于料盒固定拉杆在料盒固定板中位置的固定,通过安装板上滑槽的长条结构可以让料盒固定拉杆沿着安装板上滑槽的方向进行移动,实现对于料盒固定拉杆位置的调整,其中档条固定孔与安装板下滑槽的位置相对应,通过螺栓穿过安装板下滑槽转动安装在档条固定孔中,实现对于档条板的固定安装,通过安装板下滑槽的长条结构可以让一体式极片档条沿着安装板下滑槽的方向进行移动,实现对于一体式极片档条平行于料盒固定拉杆的方向进行调整,另外通过料盒固定板在料盒底板上方沿着底板滑槽方向的移动,可以对两个垂直的方向一体式极片档条的位置进行调整,更好的适应不同形状尺寸的极片的输送限位要求。

技术特征:

1.一种防止极片磕伤的料盒机构,其特征在于,包括:

2.如权利要求1所述的一种防止极片磕伤的料盒机构,其特征在于:所述料盒底板(5)底部通过螺栓固定安装有两组料盒固定板(4),两组料盒固定板(4)内部通过螺栓固定安装有料盒固定拉杆(3),通过料盒固定拉杆(3)和料盒固定板(4)来对极片的侧边进行夹紧固定。

3.如权利要求2所述的一种防止极片磕伤的料盒机构,其特征在于:所述料盒底板(5)包括有底板(51),所述底板(51)中部对称设置有若干组底板滑槽(52),所述底板滑槽(52)为方形平板,每组底板滑槽(52)为两组平行的腰槽孔结构。

4.如权利要求3所述的一种防止极片磕伤的料盒机构,其特征在于:所述料盒固定板(4)包括有安装板(41),所述安装板(41)下方设置有下固定块(44),所述下固定块(44)中部设置有两组通孔,所述下固定块(44)中的通孔和底板滑槽(52)的腰槽位置相对应,通过螺栓穿过下固定块(44)和底板滑槽(52)来将底板(51)和安装板(41)进行固定安装。

5.如权利要求4所述的一种防止极片磕伤的料盒机构,其特征在于:该机构还包括有极片挡边(2),所述极片挡边(2)包括有挡边板(21),所述挡边板(21)中部两侧对称设置有两组挡边滑槽(22),所述安装板(41)两侧中部设置有侧滑槽(43),所述侧滑槽(43)中部设置有内螺纹孔,其中挡边板(21)滑动安装在侧滑槽(43)中,其中挡边滑槽(22)与侧滑槽(43)中的内螺纹孔位置相对应,通过螺栓穿过挡边滑槽(22)固定在侧滑槽(43)中的螺纹孔中。

6.如权利要求4所述的一种防止极片磕伤的料盒机构,其特征在于:所述料盒固定拉杆(3)包括有拉杆件(31),所述拉杆件(31)两端对称设置有拉杆安装孔(32),所述安装板(41)上方设置有安装板上滑槽(42),其中安装板上滑槽(42)的位置拉杆安装孔(32)的位置相对应,通过螺栓穿过安装板上滑槽(42)安装在拉杆安装孔(32)中,其中安装板上滑槽(42)为长槽结构。

7.如权利要求6所述的一种防止极片磕伤的料盒机构,其特征在于:所述一体式极片档条(1)包括有档条板(11),所述档条板(11)上端设置有档条让位板(12),所述档条让位板(12)上表面设置有倾斜的让位槽设计。

8.如权利要求7所述的一种防止极片磕伤的料盒机构,其特征在于:所述安装板(41)下方中部设置有两组安装板下滑槽(45),所述档条板(11)外侧设置有档条固定孔(13),所述档条固定孔(13)为未穿透档条板(11)侧壁的内螺纹孔,其中档条固定孔(13)与安装板下滑槽(45)的位置相对应,通过螺栓穿过安装板下滑槽(45)转动安装在档条固定孔(13)中,其中安装板下滑槽(45)为长槽结构。

9.如权利要求1所述的一种防止极片磕伤的料盒机构,其特征在于:所述一体式极片档条(1)与料盒底板(5)表面均为光面设计,没有通孔结构。

10.如权利要求1所述的一种防止极片磕伤的料盒机构,其特征在于:所述一体式极片档条(1)和料盒底板(5)均采用pc及玻璃纤维混合的材质,注塑成一体。

技术总结

本技术公开了一种防止极片磕伤的料盒机构,涉及极片运输技术领域,包括料盒底板,对极片运输的底部进行支撑;以及一体式极片档条,对极片的边角进行限位固定;料盒底板上端通过螺栓固定安装有料盒固定板,在料盒固定板内侧通过螺栓固定安装有一体式极片档条。本技术采用PC及玻璃纤维混合的材质,注塑成一体,极片接触位为平面接触,不再有螺丝孔;料盒两端增加挡边,使极片在输送过程中大面得到固定不至晃动;同时两侧的固定板,通过拉杆固定,避免使用过程中松脱,导致极片跑偏,以上机构可有效避免运输过程中因极片晃动或撞击磕伤导致掉料的问题发生,减少电池短路的安全风险。

技术研发人员:卢林高,刘娟,杨庆亨

受保护的技术使用者:江苏中兴派能电池有限公司

技术研发日:20230705

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!