一种可定位的切割上料装置的制作方法

本技术涉及钢管加工,具体为一种可定位的切割上料装置。

背景技术:

1、钢管是具有空心截面,其长度远大于直径或周长的钢材。按截面形状分为圆形、方形、矩形和异形钢管;按材质分为碳素结构钢钢管、低合金结构钢钢管、合金钢钢管和复合钢管;按用途分为输送管道用、工程结构用、热工设备用等;按生产工艺分为无缝钢管和焊接钢管,其中无缝钢管又分热轧和冷轧(拔)两种,焊接钢管又分直缝焊接钢管和螺旋缝焊接钢管。

2、钢管不仅用于输送流体和粉状固体、交换热能、制造机械零件和容器,它还是一种经济钢材。用钢管制造建筑结构网架、支柱和机械支架,可以减轻重量,节省金属20~40%,而且可实现工厂化机械化施工。

3、钢管在加工时,根据钢管应用的实际需求,需要对钢管进行不同尺寸的切割,为了降低人工搬运钢管的劳动强度,在钢管切割前使用钢管上料机构对钢管进行输送。

4、如公开号为cn209831041u的一种圆形钢管切割上料装置,包括放料架、放料支撑架、一组相对的液压油缸、推动板、滑动板以及上料架,能够实现圆形钢管的自动上料,可有效减少人工上料劳动力,提高生产效率,便于使用。但其装置还是存在一定的缺陷;

5、放料架的高度与上料架的高度接近,而放料架本身的高度较高,在自动上料时,需要人工将钢管搬运至放料架上,放料架与水平地面较大的高度差增大了人工在搬运钢管时所用的功,从而增加了人工搬运钢管时的劳动强度。

6、所以我们提出了一种可定位的切割上料装置,以便于解决上述中提出的问题。

技术实现思路

1、本实用新型的目的在于提供一种可定位的切割上料装置,以解决上述背景技术提出的目前市场上现有的钢管切割上料装置放料架的高度与上料架的高度接近,而放料架本身的高度较高,在自动上料时,需要人工将钢管搬运至放料架上,放料架与水平地面较大的高度差增大了人工在搬运钢管时所用的功,从而增加了人工搬运钢管时的劳动强度的问题。

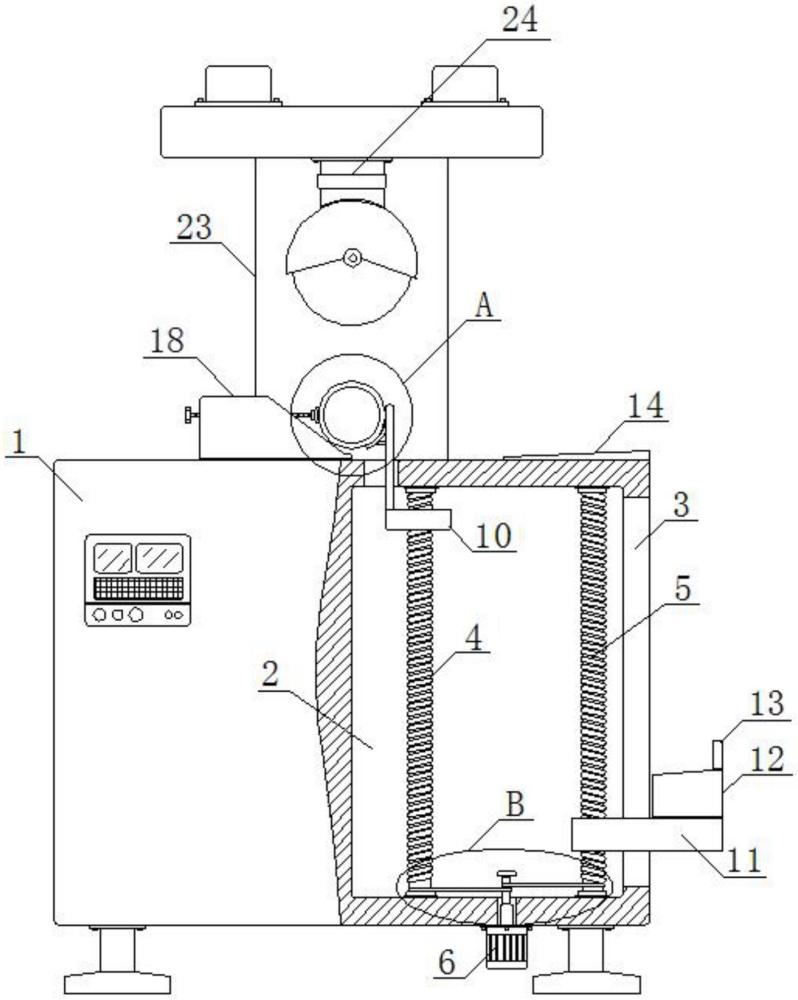

2、为实现上述目的,本实用新型提供如下技术方案:一种可定位的切割上料装置,包括控制箱、安装箱、第一滚珠丝杆、第二滚珠丝杆和支撑板,所述控制箱的内部设置有安装箱,且安装箱的左侧开设有滑动槽,而且滑动槽的内部从左至右依次设置有第一滚珠丝杆和第二滚珠丝杆,所述控制箱的底部安装有伺服电机,所述第一滚珠丝杆和第二滚珠丝杆上分别安装有第一滑块和第二滑块,所述控制箱的上方安装有斜板,所述第一滑块的左侧上方安装有活动板,所述控制箱的上方安装有限位梯形块,且控制箱的后侧上方垂直安装有支撑板,而且支撑板上安装有切割组件。

3、优选的,所述第一滚珠丝杆和第二滚珠丝杆的旋丝反向相反,且第一滚珠丝杆与第一滑块之间构成滑动结构,第二滚珠丝杆和第二滑块之间构成滑动结构。

4、采用上述结构设计,第一滚珠丝杆和第二滚珠丝杆同步旋转时,第一滑块和第二滑块可进行反向移动,第一滑块和第二滑块分别带动活动板和楔块反向移动,从而使得当活动板向上移动对钢管进行固定时,楔块向下移动准备下一个钢管搬运工作。

5、优选的,所述伺服电机的上方通过输出轴安装有传动轴,且传动轴位于安装箱的内部,传动轴与第一滚珠丝杆和第二滚珠丝杆两两之间相互平行,而且传动轴与第一滚珠丝杆之间通过第一皮带相连接,传动轴与第二滚珠丝杆之间通过第二皮带相连接。

6、采用上述结构设计,启动伺服电机,伺服电机通过输出轴带动传动轴旋转,传动轴通过第一皮带和第二皮带分别带动第一滚珠丝杆和第二滚珠丝杆旋转。

7、优选的,所述第二滑块上安装有楔块,楔块的上表面呈倾斜结构设计,且楔块的右侧上方垂直安装有限位板。

8、采用上述结构设计,当楔块带动钢管向上移动至楔块的斜面与斜板抵接时,关闭伺服电机,钢管可沿着楔块的斜面和斜板移动至与限位梯形块抵接的位置,从而完成对钢管的上料工作。

9、优选的,所述活动板的右侧安装有推块,推块撑弧形结构设计,且推块与活动板之间连接有加强筋。

10、采用上述结构设计,当活动板受力向上移动时,活动板可带动推块向上移动,推块带动上方的钢管向上移动,使钢管底部悬空,便于切割,加强筋可提高推块的承重力。

11、优选的,所述限位梯形块位于活动板的左侧,且限位梯形块内贯穿有活动螺栓,活动螺栓的右侧通过轴承件安装有固定件,而且固定件呈弧形结构设计,固定件与活动板之间可固定有钢管。

12、采用上述结构设计,旋转活动螺栓,活动螺栓带动固定件向右移动挤压钢管,从而将钢管固定于固定件和活动板之间。

13、与现有技术相比,本实用新型的有益效果是:该可定位的切割上料装置:

14、1、设置有第一滚珠丝杆、第二滚珠丝杆和楔块,启动伺服电机,伺服电机通过输出轴带动传动轴旋转,传动轴通过第一皮带和第二皮带分别带动第一滚珠丝杆和第二滚珠丝杆旋转,第一滚珠丝杆和第二滚珠丝杆同步旋转时,第一滑块和第二滑块可进行反向移动,第一滑块和第二滑块分别带动活动板和楔块反向移动,从而使得当活动板向上移动对钢管进行固定时,楔块向下移动准备下一个钢管搬运工作,从而提高了钢管的上料效率;

15、2、设置有推块、活动螺栓和固定件,活动板受力向上移动时,活动板可带动推块向上移动,推块带动上方的钢管向上移动,使钢管底部悬空,便于切割,加强筋可提高推块的承重力,而后旋转活动螺栓,活动螺栓带动固定件向右移动挤压钢管,从而将钢管固定于固定件和活动板之间,完成对钢管的定位,防止钢管在被切割时发生偏移。

技术特征:

1.一种可定位的切割上料装置,包括控制箱(1)、安装箱(2)、第一滚珠丝杆(4)、第二滚珠丝杆(5)和支撑板(23),其特征在于:所述控制箱(1)的内部设置有安装箱(2),且安装箱(2)的左侧开设有滑动槽(3),而且滑动槽(3)的内部从左至右依次设置有第一滚珠丝杆(4)和第二滚珠丝杆(5),所述控制箱(1)的底部安装有伺服电机(6),所述第一滚珠丝杆(4)和第二滚珠丝杆(5)上分别安装有第一滑块(10)和第二滑块(11),所述控制箱(1)的上方安装有斜板(14),所述第一滑块(10)的左侧上方安装有活动板(15),所述控制箱(1)的上方安装有限位梯形块(18),且控制箱(1)的后侧上方垂直安装有支撑板(23),而且支撑板(23)上安装有切割组件(24)。

2.根据权利要求1所述的一种可定位的切割上料装置,其特征在于:所述第一滚珠丝杆(4)和第二滚珠丝杆(5)的旋丝反向相反,且第一滚珠丝杆(4)与第一滑块(10)之间构成滑动结构,第二滚珠丝杆(5)和第二滑块(11)之间构成滑动结构。

3.根据权利要求1所述的一种可定位的切割上料装置,其特征在于:所述伺服电机(6)的上方通过输出轴安装有传动轴(7),且传动轴(7)位于安装箱(2)的内部,传动轴(7)与第一滚珠丝杆(4)和第二滚珠丝杆(5)两两之间相互平行,而且传动轴(7)与第一滚珠丝杆(4)之间通过第一皮带(8)相连接,传动轴(7)与第二滚珠丝杆(5)之间通过第二皮带(9)相连接。

4.根据权利要求1所述的一种可定位的切割上料装置,其特征在于:所述第二滑块(11)上安装有楔块(12),楔块(12)的上表面呈倾斜结构设计,且楔块(12)的右侧上方垂直安装有限位板(13)。

5.根据权利要求1所述的一种可定位的切割上料装置,其特征在于:所述活动板(15)的右侧安装有推块(16),推块(16)撑弧形结构设计,且推块(16)与活动板(15)之间连接有加强筋(17)。

6.根据权利要求1所述的一种可定位的切割上料装置,其特征在于:所述限位梯形块(18)位于活动板(15)的左侧,且限位梯形块(18)内贯穿有活动螺栓(19),活动螺栓(19)的右侧通过轴承件(20)安装有固定件(21),而且固定件(21)呈弧形结构设计,固定件(21)与活动板(15)之间可固定有钢管(22)。

技术总结

本技术公开了一种可定位的切割上料装置,涉及钢管加工技术领域。包括控制箱、安装箱、第一滚珠丝杆、第二滚珠丝杆和支撑板,所述控制箱的内部设置有安装箱,所述控制箱的底部安装有伺服电机。该可定位的切割上料装置设置有第一滚珠丝杆、第二滚珠丝杆和楔块,启动伺服电机,伺服电机通过输出轴带动传动轴旋转,传动轴通过第一皮带和第二皮带分别带动第一滚珠丝杆和第二滚珠丝杆旋转,第一滚珠丝杆和第二滚珠丝杆同步旋转时,第一滑块和第二滑块可进行反向移动,第一滑块和第二滑块分别带动活动板和楔块反向移动,从而使得当活动板向上移动对钢管进行固定时,楔块向下移动准备下一个钢管搬运工作,从而提高了钢管的上料效率。

技术研发人员:唐凤鸣

受保护的技术使用者:无锡市精密钢管有限公司

技术研发日:20230712

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!