一种用于机械零件加工的零件送料设备的制作方法

本技术涉及机械加工,具体为一种用于机械零件加工的零件送料设备。

背景技术:

1、自动化系统中的大型成套设备,又称自动化装置。是指机器或装置在无人干预的情况下按规定的程序或指令自动进行操作或控制的过程。机械加工制造的工作中,多个工位前会统一配备一道传送带,形成输料流水线,工位的机械阻力臂可从传送带上拿取工件,但传统的自动化传送带设备在输料时,不便自动排放工件,工件在传送带上杂乱排布,不便于操作员的拿取,影响到工作效率。针对此,我们提出一种用于机械零件加工的零件送料设备。

技术实现思路

1、本实用新型的目的在于提供一种用于机械零件加工的零件送料设备,以解决上述背景技术中提出的传统的自动化传送带设备在输料时,不便自动排放工件,工件在传送带上杂乱排布,不便于操作员的拿取,影响到工作效率的问题。

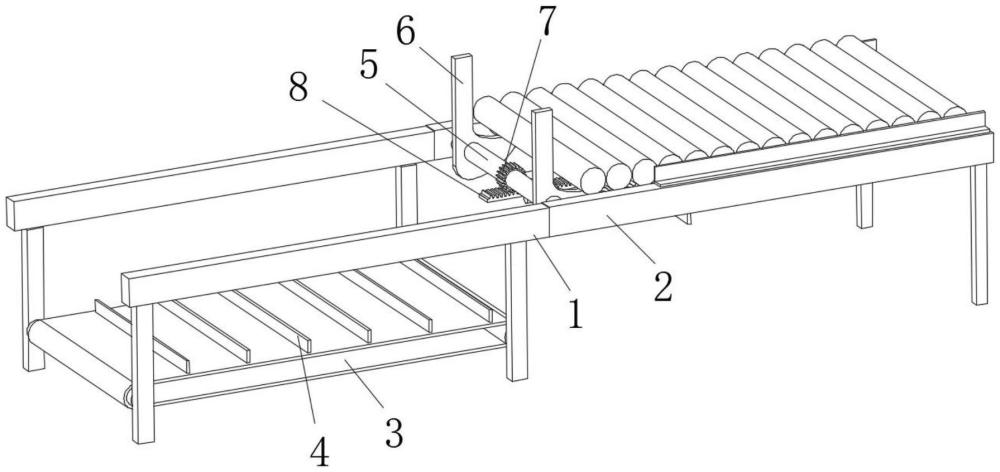

2、为实现上述目的,本实用新型提供如下技术方案:一种用于机械零件加工的零件送料设备,包括输送座和上料座,所述输送座和上料座固定安装,且输送座低于上料座,所述输送座中部连接有输送带,所述输送带外侧间隔设有隔板,所述上料座内部活动连接有输送辊,所述上料座与输送座相对端部转动连接有转轴,所述转轴前后端部均固定安装有挡料板,相邻所述挡料板之间设有齿轮,所述齿轮固定安装于转轴上,所述上料座下端部固定安装有固定板,所述固定板内腔固定安装有减速电机,所述减速电机上输出轴上固定安装有扇形齿轮,所述固定板左侧固定安装有导向套,所述导向套内部活动插接有齿条,所述齿条右端部固定安装有齿牙盘,所述齿牙盘内侧上下端部对称设有用于与扇形齿轮啮合的齿牙,所述齿条与齿轮啮合,且齿条设于齿轮下方。

3、优选的,所述齿条穿过导向套与齿牙盘固定安装,且齿条和齿牙盘均设于上料座下方。

4、优选的,所述挡料板设于上料座内侧,且挡料板与上料座对应侧的间距大于20cm。

5、优选的,所述扇形齿轮设于齿牙盘内部,且扇形齿轮上齿牙的分布范围在100-120度。

6、优选的,所述挡料板上端部设有用于工件卡接的弧形槽。

7、优选的,所述固定板横跨于上料座下方。

8、优选的,所述转轴和输送辊相互平行,且所述转轴设于输送辊左下方。

9、与现有技术相比,本实用新型的有益效果是:

10、该种用于机械零件加工的零件送料设备,通过在上料座与输料座相对端部设置转轴、挡料板和齿轮,并设置扇形齿轮和齿牙盘,通过减速电机驱动扇形齿轮转动,并借助导向套的导向作用,此时,扇形齿轮不断与齿牙盘上下侧交替啮合,从而使得齿条向左运动,通过齿轮与齿条的啮合作用,能够使得齿轮带动转轴顺时针转动,即使得挡料板顺时针转动;同样,使得齿条向右运动,便可以实现对于挡料板的反转,根据实际使用情况,可以实现机械零件的送料操作,可以自动将工件等距分布,更加易于工件的加工,且结构简单,使用方便。

技术特征:

1.一种用于机械零件加工的零件送料设备,包括输送座(1)和上料座(2),所述输送座(1)和上料座(2)固定安装,且输送座(1)低于上料座(2),其特征在于:所述输送座(1)中部连接有输送带(3),所述输送带(3)外侧间隔设有隔板(4),所述上料座(2)内部活动连接有输送辊(9),所述上料座(2)与输送座(1)相对端部转动连接有转轴(5),所述转轴(5)前后端部均固定安装有挡料板(6),相邻所述挡料板(6)之间设有齿轮(7),所述齿轮(7)固定安装于转轴(5)上,所述上料座(2)下端部固定安装有固定板(14),所述固定板(14)内腔固定安装有减速电机(13),所述减速电机(13)上输出轴上固定安装有扇形齿轮(11),所述固定板(14)左侧固定安装有导向套(10),所述导向套(10)内部活动插接有齿条(8),所述齿条(8)右端部固定安装有齿牙盘(12),所述齿牙盘(12)内侧上下端部对称设有用于与扇形齿轮(11)啮合的齿牙,所述齿条(8)与齿轮(7)啮合,且齿条(8)设于齿轮(7)下方。

2.根据权利要求1所述的一种用于机械零件加工的零件送料设备,其特征在于:所述齿条(8)穿过导向套(10)与齿牙盘(12)固定安装,且齿条(8)和齿牙盘(12)均设于上料座(2)下方。

3.根据权利要求1所述的一种用于机械零件加工的零件送料设备,其特征在于:所述挡料板(6)设于上料座(2)内侧,且挡料板(6)与上料座(2)对应侧的间距大于20cm。

4.根据权利要求1所述的一种用于机械零件加工的零件送料设备,其特征在于:所述扇形齿轮(11)设于齿牙盘(12)内部,且扇形齿轮(11)上齿牙的分布范围在100-120度。

5.根据权利要求1所述的一种用于机械零件加工的零件送料设备,其特征在于:所述挡料板(6)上端部设有用于工件卡接的弧形槽。

6.根据权利要求1所述的一种用于机械零件加工的零件送料设备,其特征在于:所述固定板(14)横跨于上料座(2)下方。

7.根据权利要求1所述的一种用于机械零件加工的零件送料设备,其特征在于:所述转轴(5)和输送辊(9)相互平行,且所述转轴(5)设于输送辊(9)左下方。

技术总结

本技术公开了涉及机械加工技术领域的一种用于机械零件加工的零件送料设备,包括输送座和上料座,输送座中部连接有输送带,上料座内部活动连接有输送辊,上料座与输送座相对端部转动连接有转轴,转轴前后端部均固定安装有挡料板相邻挡料板之间设有齿轮,上料座下端部固定安装有固定板,固定板内腔固定安装有减速电机,减速电机上输出轴上固定安装有扇形齿轮,固定板左侧固定安装有导向套,导向套内部活动插接有齿条,齿条右端部固定安装有齿牙盘,齿牙盘内侧上下端部对称设有用于与扇形齿轮啮合的齿牙,齿条与齿轮啮合。本申请根据实际使用情况,可以实现机械零件的送料操作,可以自动将工件等距分布,更加易于工件的加工。

技术研发人员:张建国

受保护的技术使用者:温州温硕机械科技有限公司

技术研发日:20230714

技术公布日:2024/6/11

- 还没有人留言评论。精彩留言会获得点赞!