一种危化品储罐连锁控制装置的制作方法

本技术涉及危化品储罐安全运行,尤其涉及一种危化品储罐连锁控制装置。

背景技术:

1、危化品储罐,特别是危化品内浮顶罐,其设置有浮盘和呼吸阀,呼吸阀安装于内浮顶罐的顶部,呼吸阀包括呼气阀和真空吸气阀,呼气阀安装在负压管道上,真空吸气阀安装在空气输送管道上。

2、内浮顶罐向外输出物料时,浮盘下降,罐内压力随之下降,当达到一定真空压力时,真空吸气阀打开,储罐内吸入空气。向内浮顶罐内输送物料时,浮盘上升,当罐内压力升至设定值时,呼气阀打开,经负压管道向外排放危化品挥发物。介质进出内浮顶罐,浮盘相应的上下移动,内浮顶罐顶部的呼吸阀相应的完成“呼”和“吸”动作。

3、原有呼气阀打开以及真空吸气阀打开是通过压力传感器检测罐内压力变化,压力传感器将相应的压力信号传输给控制器,再由控制器发出指令控制呼气阀或者真空吸气阀执行相应的动作。实际生产过程中,通过压力变化作为控制信号存在波动性,反馈不精确,无法准确控制呼气阀打开以及真空吸气阀打开。同时,浮盘因上下移动磨损、密封等原因,浮盘下部挥发的气体经磨损、密封不严的地方窜入浮盘上部,而此时,真空吸气阀吸入空气,极有可能诱发安全事故。

4、基于以上技术问题,发明人提出一种危化品储罐连锁控制装置,介质进出内浮顶罐时,呼气阀以及真空吸气阀可以及时动作。“吸”的过程中,氮气取代了空气,规避内浮顶罐吸入空气发生安全事故。

技术实现思路

1、本实用新型针对现有技术的不足,提供一种危化品储罐连锁控制装置。

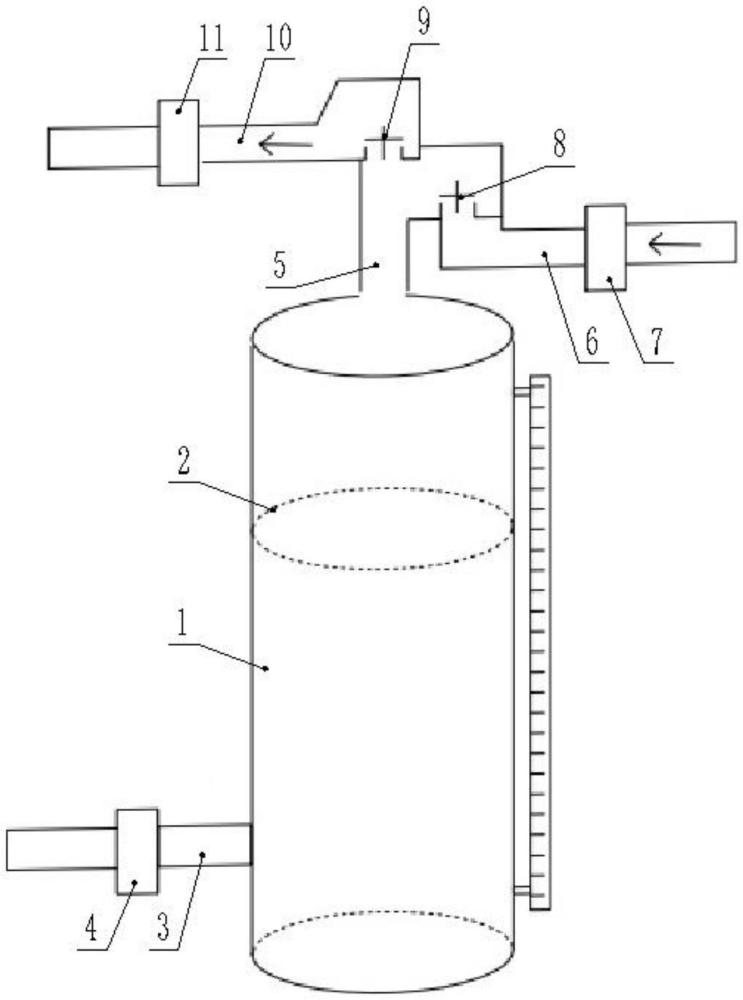

2、本实用新型是通过如下技术方案实现的,提供一种危化品储罐连锁控制装置,包括内浮顶罐本体,在内浮顶罐本体的顶面上设有罐体连接管道,氮气输送管道以及负压管道均与罐体连接管道连通,在氮气输送管道上连接真空吸气阀,在负压管道上连接呼气阀;在内浮顶罐本体的下部连接介质输送管,在介质输送管上连接方向控制阀,方向控制阀与可编程逻辑控制器的输入端电路连接,真空吸气阀、呼气阀分别与可编程逻辑控制器的输出端电路连接。

3、优选的,在氮气输送管道上连接氮气管道阀门,氮气管道阀门位于真空吸气阀和罐体连接管道之间。

4、优选的,氮气管道阀门为电磁阀,氮气管道阀门与可编程逻辑控制器的输出端电路连接。

5、优选的,在负压管道上连接负压管道阀门,负压管道阀门位于呼气阀和罐体连接管道之间。

6、优选的,负压管道阀门为电磁阀,负压管道阀门与可编程逻辑控制器的输出端电路连接。

7、优选的,为了更加准确的控制浮盘的升降高度,避免浮盘发生触顶以及下沉落地事故,在内浮顶罐本体内安装高液位传感器和低液位传感器,高液位传感器、低液位传感器分别与可编程逻辑控制器的输入端电路连接。

8、本实用新型的有益效果为:

9、本申请通过在介质输送管上安装一带有流向的方向控制阀,选取进、出内浮顶罐液体的流向分别作为“呼”、“吸”联锁控制条件,相互作用,反馈准确,依据进出内浮顶罐介质的流向,准确联锁控制内浮顶罐“呼”、“吸”。“呼”的过程中负压管道阀门和呼气阀均打开,由负压管道收集输送危化品挥发物,规避呼出尾气对职工造成的职业健康危害和环境污染,规避生产过程中的vocs无组织排放。“吸”的过程中氮气管道阀门和真空吸气阀均打开,氮气进入内浮顶罐内,氮气取代了空气,规避储罐吸入空气发生安全事故。

技术特征:

1.一种危化品储罐连锁控制装置,其特征在于:包括内浮顶罐本体,在内浮顶罐本体的顶面上设有罐体连接管道,氮气输送管道以及负压管道均与罐体连接管道连通,在氮气输送管道上连接真空吸气阀,在负压管道上连接呼气阀;在内浮顶罐本体的下部连接介质输送管,在介质输送管上连接方向控制阀,方向控制阀与可编程逻辑控制器的输入端电路连接,真空吸气阀、呼气阀分别与可编程逻辑控制器的输出端电路连接。

2.根据权利要求1所述的一种危化品储罐连锁控制装置,其特征在于:在氮气输送管道上连接氮气管道阀门,氮气管道阀门位于真空吸气阀和罐体连接管道之间。

3.根据权利要求2所述的一种危化品储罐连锁控制装置,其特征在于:氮气管道阀门为电磁阀,氮气管道阀门与可编程逻辑控制器的输出端电路连接。

4.根据权利要求3所述的一种危化品储罐连锁控制装置,其特征在于:在负压管道上连接负压管道阀门,负压管道阀门位于呼气阀和罐体连接管道之间。

5.根据权利要求4所述的一种危化品储罐连锁控制装置,其特征在于:负压管道阀门为电磁阀,负压管道阀门与可编程逻辑控制器的输出端电路连接。

6.根据权利要求1所述的一种危化品储罐连锁控制装置,其特征在于:在内浮顶罐本体内安装高液位传感器和低液位传感器,高液位传感器、低液位传感器分别与可编程逻辑控制器的输入端电路连接。

技术总结

本技术涉及一种危化品储罐连锁控制装置,包括内浮顶罐本体,在内浮顶罐本体的顶面上设有罐体连接管道,氮气输送管道以及负压管道均与罐体连接管道连通,在氮气输送管道上连接真空吸气阀,在负压管道上连接呼气阀;在内浮顶罐本体的下部连接介质输送管,在介质输送管上连接方向控制阀,方向控制阀与可编程逻辑控制器的输入端电路连接,真空吸气阀、呼气阀分别与可编程逻辑控制器的输出端电路连接。本申请通过在介质输送管上安装一带有流向的方向控制阀,选取进、出内浮顶罐液体的流向分别作为“呼”、“吸”联锁控制条件,相互作用,反馈准确,依据进出内浮顶罐介质的流向,准确联锁控制内浮顶罐“呼”、“吸”。

技术研发人员:刘冕,李昱莹

受保护的技术使用者:刘冕

技术研发日:20230717

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!