一种纽扣电池检测线的下料装置的制作方法

本技术涉及纽扣电池,具体涉及一种纽扣电池检测线的下料装置。

背景技术:

1、随着纽扣电池市场需求量的不断增长,终端应用市场对纽扣电池品质要求越来越高。

2、在对纽扣电池进行包装出厂前,需要先对纽扣电池进行检测和筛分,来排除不合格的纽扣电池。在对纽扣电池进行检测时,需要对纽扣电池的多个维度进行检测,例如:外观、电量以及厚度等,从而能够更好的排除不合格的纽扣电池。一般先采用ccd相机拍照,对纽扣电池的外观进行检测,剔除不合格品,合格品再输送至下一道工序进行下一步检测,以此类推,直到最后输出通过所有检测工序的合格品,对合格品进行包装。

3、但是目前通常会在检测装置一侧设置一个收料盒,将检测后不合格的纽扣电池直接放入收料盒中,对每道工序不合格的纽扣电池统一进行存放和收纳,不合格的纽扣电池之间相互堆叠磨损,产生新的质量问题,从而导致影响对不合格的纽扣电池进行回收处理的效果。

技术实现思路

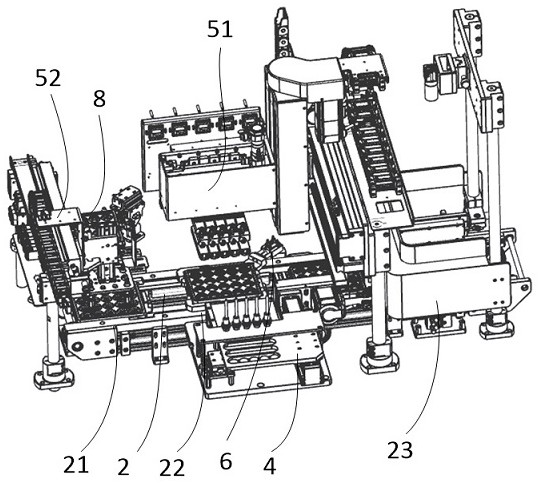

1、针对现有技术存在的不足,本实用新型提出一种纽扣电池检测线的下料装置,包括第一输送线和第二输送线;第一输送线的起始段用于和检测装置相连;第二输送线与第一输送线的末尾段水平相间设置;在第一输送线上运输有已检完毕的纽扣电池,在第二输送线上运输有空置的托盘,所述托盘上开设有呈矩阵状的电池填装孔;

2、其中,在第一输送线和第二输送线之间安装有整装机构,所述整装机构包括水平的整装板,该整装板上并列设有若干条形孔,一个条形孔能够容纳一列电池填装孔的纽扣电池,且条形孔数目与一个托盘上的电池填装孔列数相同;其中,整装板的下侧开设有限位槽,该限位槽一端与条形孔相连通,该限位槽另一端贯通整装板并与第一输送线的末尾端相衔接;第一输送线内的纽扣电池能够通过限位槽进入条形孔内;

3、其中,在第一输送线和第二输送线之间还安装有第一抓取机构,第一抓取机构能够将整装板上的纽扣电池抓取并移至所述托盘的电池填装孔内。

4、作为优化,所述第二输送线包括从后至前顺次分布的暂停区、装料区和出料区;

5、在暂停区内安装有阻挡机构,该阻挡机构包括挡块,挡块的底面皆与竖向设置的第二气缸的伸缩端相连;

6、在装料区一侧安装有所述的第一抓取机构,在装料区内设置有夹持机构和竖向设置的第三气缸,该第三气缸安装在装料区的下方,且该第三气缸的伸缩端与一顶板相连,该顶板用于将托盘顶起;该夹持机构安装在装料区的上方;

7、在暂停区的一侧安装有盘架,在盘架和暂停区之间安装有第二抓取机构,第二抓取机构用于将空置的托盘从盘架移至暂停区内。

8、作为优化,所述夹持机构包括夹臂,该夹臂的一端开设有呈八字状的夹口,该夹口用于夹持托盘的角端,该夹臂的另一端与第四气缸相连。

9、作为优化,所述第一抓取机构和第二抓取机构皆包括吸引结构、第一气缸、导块和导轨;该吸引结构的一端与第一气缸的伸缩端相连,吸引结构的另一端用于吸住托盘或纽扣电池;该第一气缸竖向安装在导块上,该导块滑动配置在水平延伸的导轨上。

10、作为优化,该吸引结构包括若干根真空吸引管,真空吸引管下端安装有喇叭状的吸嘴。

11、作为优化,所述整装板通过滑块滑动配置在一滑轨上。

12、与现有技术相比,本实用新型具备以下的有益效果:

13、当一列数量的纽扣电池到达第一输送线的末尾端时,整装板的条形孔对纽扣电池进行收集,并在整装板上保持着呈矩阵的状态,最后再被第一抓取机构抓取放入托盘中,避免了纽扣电池之间的堆叠和磨损。

技术特征:

1.一种纽扣电池检测线的下料装置,其特征在于,包括第一输送线和第二输送线;第一输送线的起始段用于和检测装置相连;第二输送线与第一输送线的末尾段水平相间设置;在第一输送线上运输有已检完毕的纽扣电池,在第二输送线上运输有空置的托盘,所述托盘上开设有呈矩阵状的电池填装孔;

2.根据权利要求1所述的一种纽扣电池检测线的下料装置,其特征在于,所述第二输送线包括从后至前顺次分布的暂停区、装料区和出料区;

3.根据权利要求2所述的一种纽扣电池检测线的下料装置,其特征在于,所述夹持机构包括夹臂,该夹臂的一端开设有呈八字状的夹口,该夹口用于夹持托盘的角端,该夹臂的另一端与第四气缸相连。

4.根据权利要求2所述的一种纽扣电池检测线的下料装置,其特征在于,所述第一抓取机构和第二抓取机构皆包括吸引结构、第一气缸、导块和导轨;该吸引结构的一端与第一气缸的伸缩端相连,吸引结构的另一端用于吸住托盘或纽扣电池;该第一气缸竖向安装在导块上,该导块滑动配置在水平延伸的导轨上。

5.根据权利要求4所述的一种纽扣电池检测线的下料装置,其特征在于,该吸引结构包括若干根真空吸引管,真空吸引管下端安装有喇叭状的吸嘴。

6.根据权利要求1所述的一种纽扣电池检测线的下料装置,其特征在于,所述整装板通过滑块滑动配置在一滑轨上。

技术总结

本技术提供一种纽扣电池检测线的下料装置,包括第一输送线和第二输送线;在第一输送线上运输有已检完毕的纽扣电池,在第二输送线上运输有空置的托盘;在第一输送线和第二输送线之间安装有整装机构,整装机构包括整装板,该整装板上设有条形孔;整装板的下侧开设有限位槽,该限位槽与条形孔相连通;第一输送线内的纽扣电池能够通过限位槽进入条形孔内;第一抓取机构能够将整装板上的纽扣电池抓取并移至所述托盘的电池填装孔内。本技术利用整装板的条形孔对纽扣电池进行收集,并在整装板上保持着呈矩阵的状态,最后再被第一抓取机构抓取放入托盘中,避免了纽扣电池之间的堆叠和磨损。

技术研发人员:华晓东

受保护的技术使用者:江苏聚目科技有限公司

技术研发日:20230719

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!