一种料斗分料装置的制作方法

本技术涉及分料,具体为一种料斗分料装置。

背景技术:

1、随着生产加工产品的自动化水平越来越高,对于每一道工序都在追求通过机械设备替代原先的人工操作,如附图6所示的一种碗型塞工件,需要对其正反面区分上料,如果采用人工分料的话效率非常低下,而本领域常用的手段是通过震动盘进行上料,必要的情况下需要多台联合使用才能达到分料效果,通过设计独特的结构进行上料即可,还有就是通过气缸进行推送进行分料,因此我司技术人员根据该部件的特殊情况,利用接近开关来实现分料,提出了一种料斗分料装置。

技术实现思路

1、本实用新型的目的在于提供一种料斗分料装置,以解决上述背景技术中提出的问题。

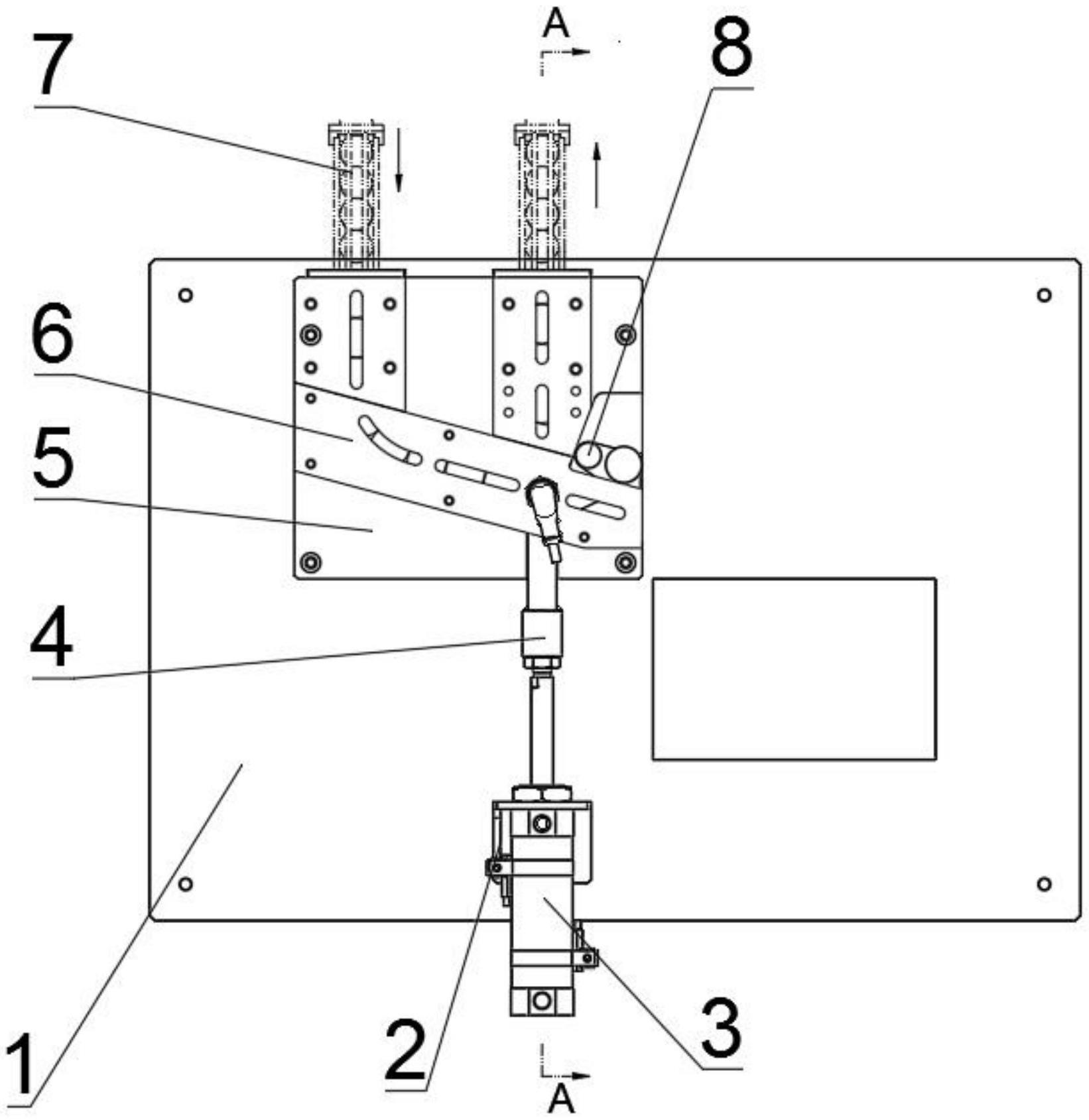

2、为实现上述目的,本实用新型提供如下技术方案:一种料斗分料装置,包括支撑板,所述支撑板的下方设有气缸,所述气缸的头部设有顶料杆,所述支撑板的前方设有导料板和盖板,所述盖板的右下方设有检测开关,所述导料板的右侧设有剔料部,所述导料板的后方设有止动部,所述剔料部包含有剔料挡块和剔料销轴;所述止动部包含有止动支座、止动棘爪、止动销轴和顶紧弹簧。

3、进一步的:所述导料板上设有导料凹槽分为进料凹槽和出料凹槽,盖板设置在所述凹槽的前方,所述剔料销轴插在导料板的右侧,剔料挡块通过剔料销轴可自由旋转,所述止动支座固定在导料板的后方,止动棘爪的下方通过止动销轴活动安装在止动支座上,顶紧弹簧位于止动棘爪的后上方。

4、进一步的:所述进料凹槽和出料凹槽的上方都接有输送料道,所述出料凹槽的下方插着顶料杆的头部,所述剔料挡块的右上方设有配重块;所述止动棘爪的上端前方穿在出料凹槽内,所述顶紧弹簧的后方套在支撑螺栓的头部上,所述支撑螺栓的下方设有调节螺栓,所述调节螺栓的前端与止动棘爪的下方贴合。

5、优选的:所述进料凹槽为弧形槽,弧形槽的右下出口侧设有一个接料盒。

6、优选的:所述气缸通过支架固定在支撑板上。

7、优选的:所述检测开关采用接近开关。

8、与现有技术相比,本实用新型的有益效果是:本实用新型通过设计一个气缸,导料板上设有凹槽来实现进出料,通过一个接近检测开关来判断工件的正反面,原理简单,然后通过剔料部进行筛分操作,顶升的正确工件被止动部限位,不下落,整体设计结构紧凑,体积小,解决了现有技术在设备配备多台震动料斗,机械机构与电气控制较为复杂的问题,既缩减设备尺寸,提高了效率,又节约了成本。

技术特征:

1.一种料斗分料装置,其特征在于:包括支撑板(1),所述支撑板(1)的下方设有气缸(3),所述气缸(3)的头部设有顶料杆(4),所述支撑板(1)的前方设有导料板(5)和盖板(6),所述盖板(6)的右下方设有检测开关(10),所述导料板(5)的右侧设有剔料部(8),所述导料板(5)的后方设有止动部(9),所述剔料部(8)包含有剔料挡块(801)和剔料销轴(802);所述止动部(9)包含有止动支座(901)、止动棘爪(902)、止动销轴(903)和顶紧弹簧(904)。

2.根据权利要求1所述的一种料斗分料装置,其特征在于:所述导料板(5)上设有导料凹槽分为进料凹槽(501)和出料凹槽(502),盖板(6)设置在所述凹槽的前方,所述剔料销轴(802)插在导料板(5)的右侧,剔料挡块(801)通过剔料销轴(802)可自由旋转,所述止动支座(901)固定在导料板(5)的后方,止动棘爪(902)的下方通过止动销轴(903)活动安装在止动支座(901)上,顶紧弹簧(904)位于止动棘爪(902)的后上方。

3.根据权利要求2所述的一种料斗分料装置,其特征在于:所述进料凹槽(501)和出料凹槽(502)的上方都接有输送料道(7),所述出料凹槽(502)的下方插着顶料杆(4)的头部,所述剔料挡块(801)的右上方设有配重块(803);所述止动棘爪(902)的上端前方穿在出料凹槽(502)内,所述顶紧弹簧(904)的后方套在支撑螺栓(905)的头部上,所述支撑螺栓(905)的下方设有调节螺栓(906),所述调节螺栓(906)的前端与止动棘爪(902)的下方贴合。

4.根据权利要求3所述的一种料斗分料装置,其特征在于:所述进料凹槽(501)为弧形槽,弧形槽的右下出口侧设有一个接料盒(11)。

5.根据权利要求1所述的一种料斗分料装置,其特征在于:所述气缸(3)通过支架(2)固定在支撑板(1)上。

6.根据权利要求1所述的一种料斗分料装置,其特征在于:所述检测开关(10)采用接近开关。

技术总结

本技术公开了一种料斗分料装置,涉及分料技术领域,包括支撑板,所述支撑板的下方设有气缸,所述气缸的头部设有顶料杆,所述支撑板的前方设有导料板和盖板,所述盖板的右下方设有检测开关,所述导料板的右侧设有剔料部,所述导料板的后方设有止动部。本技术通过设计一个气缸,导料板上设有凹槽来实现进出料,通过一个接近检测开关来判断工件的正反面,原理简单,然后通过剔料部进行筛分操作,顶升的正确工件被止动部限位,不下落,整体设计结构紧凑,体积小,解决了现有技术在设备配备多台震动料斗,机械机构与电气控制较为复杂的问题,既缩减设备尺寸,提高了效率,又节约了成本。

技术研发人员:韩世广,刘婷婷,王海涛

受保护的技术使用者:大连友邦自动化设备有限公司

技术研发日:20230721

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!