集包仓和立式包装机的制作方法

本技术涉及包装机的,特别涉及一种集包仓和立式包装机。

背景技术:

1、包装机在进行包装时,通常需要在集袋仓内将包装袋进行收集整理后才能对包装袋进行封口包装。由于集袋仓内的容积通常固定不变,但是包装袋有大小尺寸不同的规格,且集袋仓内的容积按照与最大尺寸的包装袋相匹配进行设计,因此当较小尺寸的包装袋在落料过程中由于与集袋仓的侧壁间隙过大,可能会出现包装袋落下位置不整齐的现象,这样会影响包装质量。

技术实现思路

1、(一)发明目的

2、本实用新型的目的是提供一种集包仓和立式包装机,通过在仓体内设置衬板,以减小容纳腔的容纳空间,这样较小尺寸的包装袋落料后位置整齐,有利于包装,可提高包装质量。

3、(二)技术方案

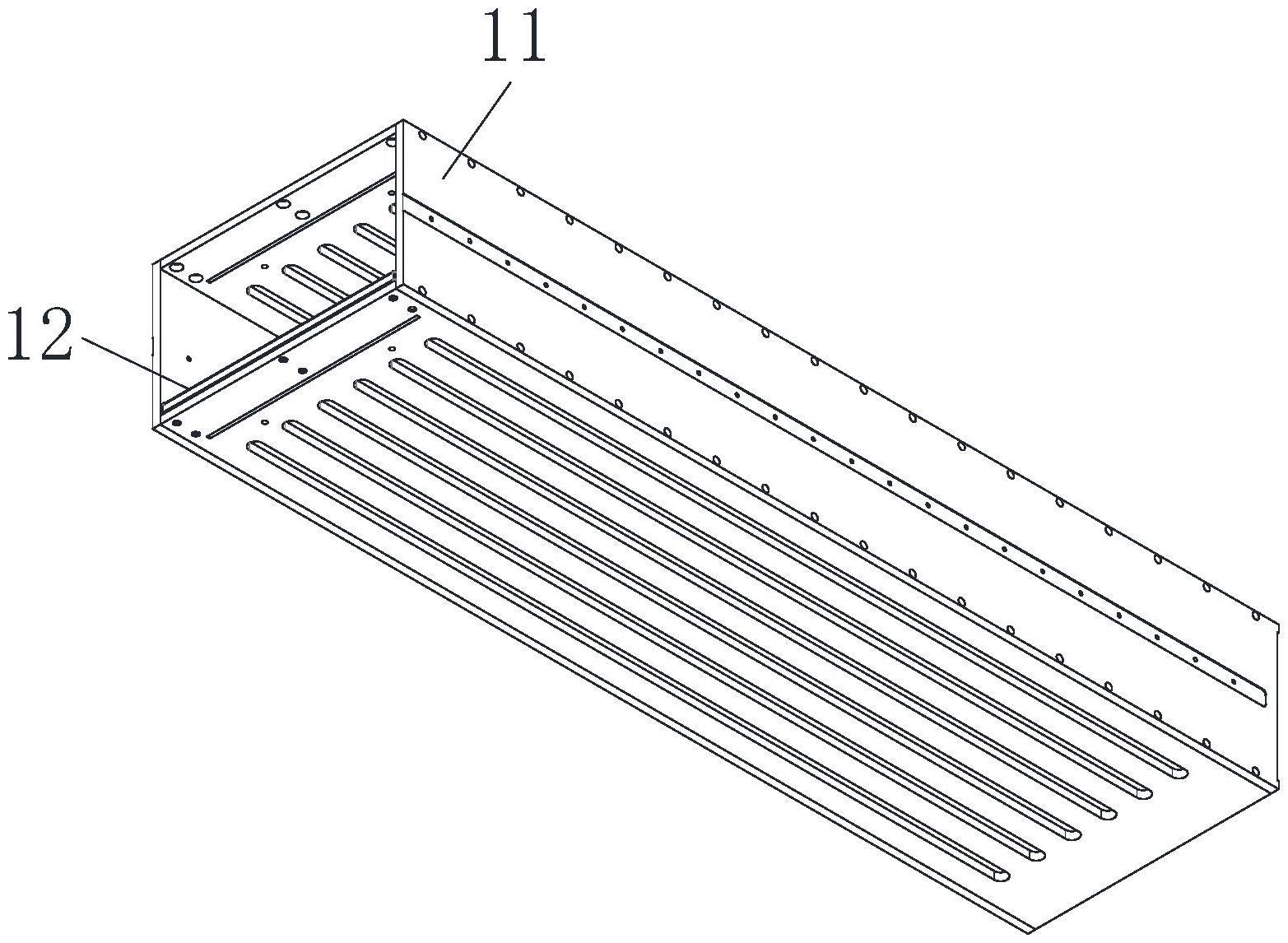

4、本实用新型的第一方面提供了一种集包仓,包括:仓体,其内设有容纳腔;衬板,其设于所述容纳腔内,以减小所述容纳腔的容纳空间;且所述衬板与所述仓体的侧板设为可拆卸式连接。

5、进一步地,沿与所述仓体的高度方向相切的截面设为方形;所述衬板设为位于所述仓体的一侧;或者,所述衬板设为位于所述仓体的相对两侧。

6、进一步地,沿与所述仓体的高度方向相切的截面设为方形;所述衬板分别位于所述仓体的三个侧板的内侧;或者,所述衬板分别位于所述仓体的四个侧板的内侧。

7、进一步地,所述衬板的厚度设为可调,以调整所述容纳腔的容纳空间。

8、进一步地,所述衬板设为多个,所述衬板的厚度包括但不限于:2mm、5mm、10mm和15mm。

9、进一步地,所述衬板的侧面上设有凸块,所述仓体的内侧壁上设有凹槽,所述凸块与所述凹槽相适配。

10、进一步地,所述凸块沿所述衬板的高度方向间隔分布。

11、本实用新型的第二方面提供了一种立式包装机,包括:所述的集包仓;放袋装置,其设于所述集包仓的外侧,所述放袋装置位于靠近所述集包仓的顶部;所述放袋装置包括插板和第一驱动机构,所述第一驱动机构驱动所述插板水平插入或移出所述集包仓内;插轴装置,其设于所述集包仓的外侧,所述插轴装置位于位于靠近所述集包仓的顶部;所述插轴装置包括插轴和第二驱动机构,所述第二驱动机构驱动所述插轴水平插入或移出所述集包仓内;第三驱动机构,其用于驱动所述插轴装置向靠近或远离所述放袋装置的方向移动。

12、进一步地,所述衬板和所述集包仓的侧壁上均设有导轨槽,所述导轨槽沿所述集包仓的高度方向延伸,所述插轴与所述导轨槽相适配;所述衬板和所述集包仓的侧壁上均设有插槽,所述插板与所述插槽相适配。

13、(三)有益效果

14、本实用新型的上述技术方案具有如下有益的技术效果:

15、本实用新型实施例通过在仓体内设置衬板,以减小容纳腔的容纳空间,这样较小尺寸的包装袋落料后位置整齐,有利于包装,可提高包装质量;衬板与仓体的侧板设为可拆卸式连接,便于衬板的安装和拆卸,这样可根据包装袋的不同尺寸需要进行衬板的安装或拆卸,以利于仓体可适用于大小尺寸不同规格的包装袋进行包装。

技术特征:

1.一种集包仓,其特征在于,包括:

2.根据权利要求1所述的集包仓,其特征在于,沿与所述仓体的高度方向相切的截面设为方形;

3.根据权利要求1所述的集包仓,其特征在于,沿与所述仓体的高度方向相切的截面设为方形;

4.根据权利要求1所述的集包仓,其特征在于,

5.根据权利要求4所述的集包仓,其特征在于,所述衬板设为多个,所述衬板的厚度包括:2mm、5mm、10mm和15mm。

6.根据权利要求1所述的集包仓,其特征在于,所述衬板的侧面上设有凸块,所述仓体的内侧壁上设有凹槽,所述凸块与所述凹槽相适配。

7.根据权利要求6所述的集包仓,其特征在于,所述凸块沿所述衬板的高度方向间隔分布。

8.一种立式包装机,其特征在于,包括:

9.根据权利要求8所述的立式包装机,其特征在于,所述衬板和所述集包仓的侧壁上均设有导轨槽,所述导轨槽沿所述集包仓的高度方向延伸,所述插轴与所述导轨槽相适配;

技术总结

本技术公开了一种集包仓和立式包装机,该集包仓包括:仓体,其内设有容纳腔;衬板,其设于所述容纳腔内,以减小所述容纳腔的容纳空间;且所述衬板与所述仓体的侧板设为可拆卸式连接。通过在仓体内设置衬板,以减小容纳腔的容纳空间,这样较小尺寸的包装袋落料后位置整齐,有利于包装,可提高包装质量;衬板与仓体的侧板设为可拆卸式连接,便于衬板的安装和拆卸,这样可根据包装袋的不同尺寸需要进行衬板的安装或拆卸,以利于仓体可适用于大小尺寸不同规格的包装袋进行包装。

技术研发人员:唐永宾,唐永东

受保护的技术使用者:合肥三冠包装科技有限公司

技术研发日:20230721

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!