一种用于风管的保温隔热膜的制作方法

本技术涉及风管保温,具体涉及一种用于风管的保温隔热膜。

背景技术:

1、nmp回收系统设备中,风管保温的作用和意义是:防止管道结露,减少热量损失,并且可以隔绝空气,减少风管因为氧化造成的使用寿命缩短。风管保温是风管高效运转的必备措施,一般采用在风管外包裹保温材料实现。

2、目前的保温材料内护一般选用容重不低于100kg/m3的岩棉,外护选用厚度≥0.8mm的铝皮,在包裹时费时费力,且在有弯头、变径及异形件处填充岩棉困难,容易造成岩棉凹凸不平、空隙大,影响隔热保温效果。

技术实现思路

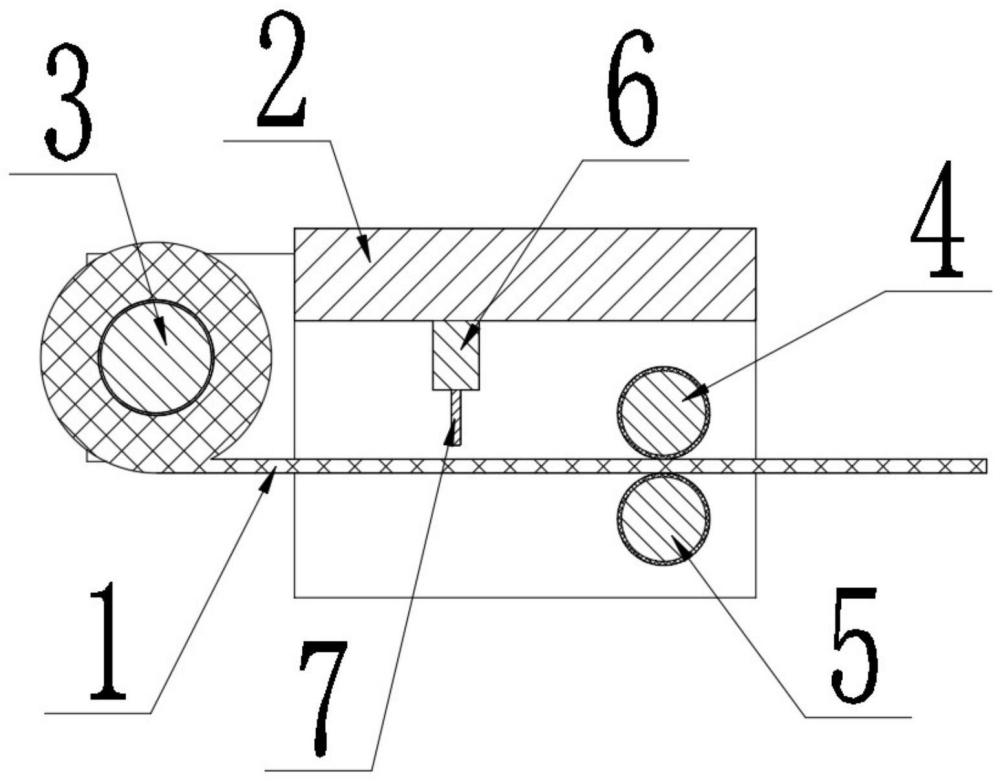

1、针对现有技术中的技术问题,本实用新型提供一种用于风管的保温隔热膜,包括隔热膜本体和与风管的外壁滑动连接的安装机构,所述隔热膜本体与安装机构转动连接,所述隔热膜本体包括多孔真空硅和铝皮,所述铝皮附着在所述多孔真空硅上,所述安装机构包括支架、转轴、上压辊和下压辊,所述转轴与支架的一端转动连接,所述上压辊和下压辊相对设置,且均与支架转动连接,所述上压辊和下压辊之间设有间隙空间,安装时,所述隔热膜本体的一端缠绕于所述转轴上,另一端穿过所述间隙空间与风管的外壁连接。

2、进一步的,所述隔热膜本体的上下两面分别与上压辊和下压辊抵接。

3、进一步的,所述上压辊和下压辊上均包裹有弹性胶层。

4、进一步的,所述支架上通过伸缩杆安装有裁剪刀,所述裁剪刀的尺寸不小于上压辊或下压辊的长度,所述裁剪刀位于上压辊和转轴之间。

5、进一步的,所述多孔真空硅和铝皮的总厚度为5mm。

6、进一步的,所述多孔真空硅的细孔经为10nm-40nm,孔隙率为97%以上。

7、有益效果:

8、1、本实用新型通过多孔真空硅和铝皮的隔热膜本体的设置,能够提高风管的隔热保温效果,结合包括支架、转轴、上压辊和下压辊的安装机构的设置,能够方便隔热膜本体与风管之间的安装,提高安装效率和安装质量,具体通过转动连接的转轴的设置,能够便于隔热膜本体的收放,通过上压辊和下压辊转动连接以及两者之间形成的间隙空间的设置,能够方便隔热膜本体的移动,同时能够避免隔热膜本体折叠。

9、2、本实用新型中通过隔热膜本体的上下两面分别与上压辊和下压辊抵接的设置,能够进一步限制隔热膜本体的穿行空间,避免隔热膜本体折叠;通过弹性胶层的设置,能够避免损坏隔热膜本体,同时也能够提供一定的弹性伸缩量,避免移动时隔热膜本体出现卡死现象。

10、3、本实用新型中通过裁剪刀的设置,能够方便对隔热膜本体进行裁断,提高安装效率。

11、4、本实用新型中通过多孔真空硅和铝皮的总厚度为5mm的设置,能够使材料占用空间面积小,节约储备材料的占地面积和设备成品的外护空间,有效降低空间成本,同时能够使外观流畅,减少畸形外观的产生。

技术特征:

1.一种用于风管的保温隔热膜,包括隔热膜本体(1)和与风管的外壁滑动连接的安装机构,所述隔热膜本体(1)与安装机构转动连接,所述隔热膜本体(1)包括多孔真空硅(12)和铝皮(11),所述铝皮(11)附着在所述多孔真空硅(12)上,其特征在于,所述安装机构包括支架(2)、转轴(3)、上压辊(4)和下压辊(5),所述转轴(3)与支架(2)的一端转动连接,所述上压辊(4)和下压辊(5)相对设置,且均与支架(2)转动连接,所述上压辊(4)和下压辊(5)之间设有间隙空间,安装时,所述隔热膜本体(1)的一端缠绕于所述转轴(3)上,另一端穿过所述间隙空间与风管的外壁连接。

2.根据权利要求1所述的一种用于风管的保温隔热膜,其特征在于,所述隔热膜本体(1)的上下两面分别与上压辊(4)和下压辊(5)抵接。

3.根据权利要求1或2所述的一种用于风管的保温隔热膜,其特征在于,所述上压辊(4)和下压辊(5)上均包裹有弹性胶层。

4.根据权利要求3所述的一种用于风管的保温隔热膜,其特征在于,所述支架(2)上通过伸缩杆(6)安装有裁剪刀(7),所述裁剪刀(7)的尺寸不小于上压辊(4)或下压辊(5)的长度,所述裁剪刀(7)位于上压辊(4)和转轴(3)之间。

5.根据权利要求1所述的一种用于风管的保温隔热膜,其特征在于,所述多孔真空硅(12)和铝皮(11)的总厚度为5mm。

6.根据权利要求1所述的一种用于风管的保温隔热膜,其特征在于,所述多孔真空硅(12)的细孔经为10nm-40nm,孔隙率为97%以上。

技术总结

本技术涉及风管保温技术领域,具体公开了一种用于风管的保温隔热膜,包括隔热膜本体和与风管的外壁滑动连接的安装机构,所述隔热膜本体与安装机构转动连接,所述隔热膜本体包括多孔真空硅和铝皮,铝皮附着在所述多孔真空硅上,安装机构包括支架、转轴、上压辊和下压辊,转轴与支架的一端转动连接,上压辊和下压辊相对设置,且均与支架转动连接,上压辊和下压辊之间设有间隙空间,安装时,隔热膜本体的一端缠绕于转轴上,另一端穿过间隙空间与风管的外壁连接。本技术通过多孔真空硅和铝皮的隔热膜本体的设置,能够提高风管的隔热保温效果,结合安装机构的设置,能够方便隔热膜本体与风管之间的安装,提高安装效率和安装质量。

技术研发人员:谭军华,许正鹏,陈通,张铭

受保护的技术使用者:东莞市鹏锦机械科技有限公司

技术研发日:20230725

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!