灌装生产系统的制作方法

本技术涉及饮品加工,尤其涉及一种灌装生产系统。

背景技术:

1、饮品中生物活性物质含量,如活性蛋白(免疫球蛋白、乳铁蛋白、α-乳白蛋白、β-乳球蛋白及初乳碱性蛋白等)、益生菌、酶(乳过氧化物酶、乳糖酶等)及植物提取物活性成分等,脂肪酸(如omega-3、omega-6等)来提升专注力与记忆力,保护人体神经系统及视网膜健康,这些物质对氧气敏感,受热易发生变性或失活,易氧化,从而影响其功效与产品风味,为此其加工生产要求苛刻,需特殊处理。

2、为满足消费者对高品质产品的需要,针对维生素、矿物质(钙、铁、锌等)、香味&调味料及抗氧化剂等特殊食品添加剂,如何恒定浓度、低损耗且保持原有品质添加是目前加工的技术难点。由于以上物质均属高附加值物质,成本高、获取难度大,因此保证添加物浓度恒定并减少过程损耗对商业化生产意义重大。

3、对热及氧敏感的活性物料,以及特殊功能高附加物料,均需经过复杂的分离或提取工艺进行获取,在此过程中由于分离或提取工艺技术难点高、技术瓶颈突出,很难做到100%纯度的原料,因此以上原料均可能混入其他杂质物质。即使对液体或者粉体原料经不同方式化料,也无法实现物料粒径完全均一,这样就会造成在绝对除菌过程中导致除菌装置堵塞,从而影响生产运行效率,增加除菌装置中滤芯更换成本。

技术实现思路

1、本实用新型提供一种灌装生产系统,用以解决现有技术中的缺陷之一,实现有效延长深层除杂过滤及绝对除菌滤芯运行时长,提升生产效率的效果。

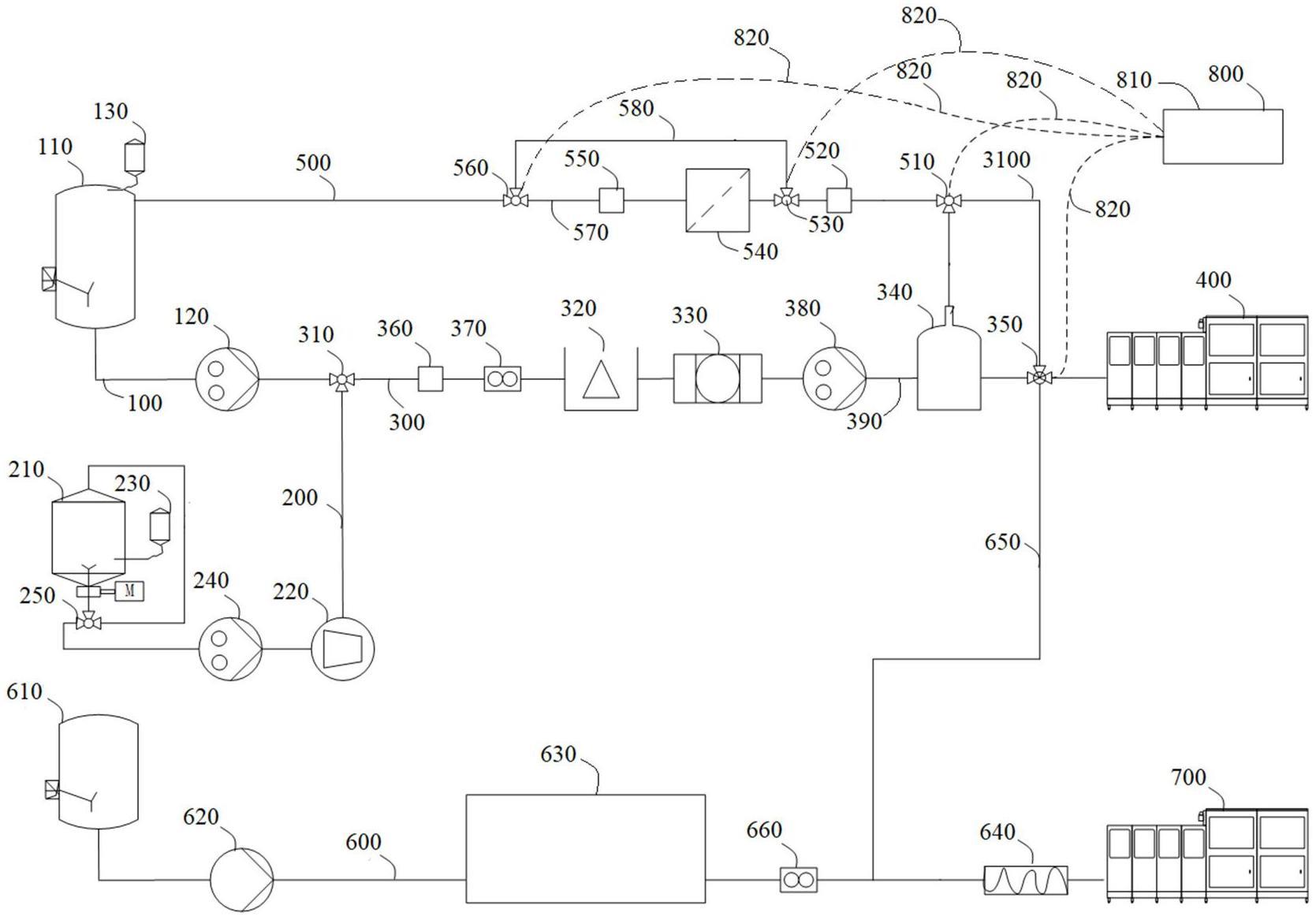

2、本实用新型提供一种灌装生产系统,包括液体混料装置、粉体混料装置、总输送装置和灌装装置,所述总输送装置包括离心分离装置、深层除杂过滤装置和绝对除菌装置依次连通形成的主输送线,所述液体混料装置的出口与所述粉体混料装置的出口均与所述离心分离装置的进口连通,所述绝对除菌装置的第一出口与所述灌装装置连通。

3、根据本实用新型提供的一种灌装生产系统,还包括回收装置,所述绝对除菌装置的第二出口与所述回收装置的进口连通,所述液体混料装置的进口与所述回收装置的出口连通。

4、根据本实用新型提供的一种灌装生产系统,所述绝对除菌装置包括罐体和设置于所述罐体内部的滤芯,所述绝对除菌装置的第二出口位于所述罐体的顶部,所述绝对除菌装置的第一出口为位于所述罐体的底部。

5、根据本实用新型提供的一种灌装生产系统,所述回收装置包括第一在线检测仪、膜过滤装置和第二在线检测仪依次连通形成的主回收输送线,所述第一在线检测仪的进口与所述绝对除菌装置的第二出口连通,所述第二在线检测仪的出口与所述液体混料装置的进口连通。

6、根据本实用新型提供的一种灌装生产系统,所述第一在线检测仪与所述膜过滤装置连通的管路上设有副回收输送线,所述副回收输送线连通于所述第二在线检测仪与所述液体混料装置连通的管路。

7、根据本实用新型提供的一种灌装生产系统,所述绝对除菌装置与所述灌装装置连通的管路上设有副输送线,所述副输送线连通于所述绝对除菌装置与所述第一在线检测仪连通的管路。

8、根据本实用新型提供的一种灌装生产系统,所述粉体混料装置包括真空混料机、粉体投料斗和三通阀,所述粉体投料斗与所述真空混料机的第一进口连通,所述真空混料机的出口通过所述三通阀与所述离心分离装置的进口连通,所述真空混料机的出口还通过所述三通阀与所述真空混料机的第二进口连通。

9、根据本实用新型提供的一种灌装生产系统,所述粉体混料装置还包括第一双螺杆泵和平滑泵,所述第一双螺杆泵与所述平滑泵依次设置于所述三通阀与所述离心分离装置连通的管路。

10、根据本实用新型提供的一种灌装生产系统,所述液体混料装置包括液体混合罐、液体投料斗和第二双螺杆泵,所述液体混合罐密闭并采用氮气做备压保护,所述液体投料斗与所述液体混合罐连通,所述第二双螺杆泵设置于所述液体混合罐与所述离心分离装置连通的管路上。

11、根据本实用新型提供的一种灌装生产系统,所述总输送装置还包括第三在线检测仪、流量仪和第三双螺杆泵,所述第三在线检测仪、所述流量仪、所述离心分离装置、所述深层除杂过滤装置、所述第三双螺杆泵和所述绝对除菌装置依次连通。

12、本实用新型提供的灌装生产系统,通过液体混料装置对液体物料进行混合输送,通过粉体混料装置对粉体物料进行混合输送,液体混料装置和粉体混料装置的出口均与总输送装置连通,混合完成的液体和粉体再进入总输送装置输送,在总输送装置中进一步混匀处理,最后由总输送装置输送至第一灌装装置中进行灌装。相较于现有技术将敏感及特殊功能高附加值的液体物料和粉体物料在超高温处理前在一个混料罐内进行统一混料,本实用新型通过液体混料装置和粉体混料装置对液体物料和粉体物料分别进行混料,能够针对不同类型的物料独立进行适合的混料加工,液体、粉体根据其特点采用不同形式化料方式,提升混合乳化效果并尽可能降低运行成本,避免因统一化料方式而使物料的功能效果发生改变。

13、离心分离与深层除杂过滤的原理不同,处理目标不同,单一离心分离处理效果有限,单一深层除杂过滤连续运行时间延长有限,本实用新型将离心分离装置和深层除杂过滤装置两者组合对主输送线上的物料进行处理,有效延长深层除杂过滤及绝对除菌滤芯运行时长,提升生产效率。

14、本实用新型提供一种对热、氧敏感及特殊功能的物质以恒定浓度且超低损耗添加的柔性加工系统,用以解决现有技术中经热加工导致其热变性或失活、通过氮气保护降低氧气对氧敏感物质的影响的问题,同时为多种功能营养添加剂的添加提供更优技术选择。

15、除了上面所描述的本实用新型解决的技术问题、构成的技术方案的技术特征以及有这些技术方案的技术特征所带来的优点之外,本实用新型的其他技术特征及这些技术特征带来的优点,将结合附图作出进一步说明,或通过本实用新型的实践了解到。

技术特征:

1.一种灌装生产系统,其特征在于:包括液体混料装置、粉体混料装置、总输送装置和灌装装置,所述总输送装置包括离心分离装置、深层除杂过滤装置和绝对除菌装置依次连通形成的主输送线,所述液体混料装置的出口与所述粉体混料装置的出口均与所述离心分离装置的进口连通,所述绝对除菌装置的第一出口与所述灌装装置连通。

2.根据权利要求1所述的灌装生产系统,其特征在于:还包括回收装置,所述绝对除菌装置的第二出口与所述回收装置的进口连通,所述液体混料装置的进口与所述回收装置的出口连通。

3.根据权利要求2所述的灌装生产系统,其特征在于:所述绝对除菌装置包括罐体和设置于所述罐体内部的滤芯,所述绝对除菌装置的第二出口位于所述罐体的顶部,所述绝对除菌装置的第一出口为位于所述罐体的底部。

4.根据权利要求2所述的灌装生产系统,其特征在于:所述回收装置包括第一在线检测仪、膜过滤装置和第二在线检测仪依次连通形成的主回收输送线,所述第一在线检测仪的进口与所述绝对除菌装置的第二出口连通,所述第二在线检测仪的出口与所述液体混料装置的进口连通。

5.根据权利要求4所述的灌装生产系统,其特征在于:所述第一在线检测仪与所述膜过滤装置连通的管路上设有副回收输送线,所述副回收输送线连通于所述第二在线检测仪与所述液体混料装置连通的管路。

6.根据权利要求4所述的灌装生产系统,其特征在于:所述绝对除菌装置与所述灌装装置连通的管路上设有副输送线,所述副输送线连通于所述绝对除菌装置与所述第一在线检测仪连通的管路。

7.根据权利要求1至6任意一项所述的灌装生产系统,其特征在于:所述粉体混料装置包括真空混料机、粉体投料斗和三通阀,所述粉体投料斗与所述真空混料机的第一进口连通,所述真空混料机的出口通过所述三通阀与所述离心分离装置的进口连通,所述真空混料机的出口还通过所述三通阀与所述真空混料机的第二进口连通。

8.根据权利要求7所述的灌装生产系统,其特征在于:所述粉体混料装置还包括第一双螺杆泵和平滑泵,所述第一双螺杆泵与所述平滑泵依次设置于所述三通阀与所述离心分离装置连通的管路。

9.根据权利要求1至6任意一项所述的灌装生产系统,其特征在于:所述液体混料装置包括液体混合罐、液体投料斗和第二双螺杆泵,所述液体混合罐密闭并采用氮气做备压保护,所述液体投料斗与所述液体混合罐连通,所述第二双螺杆泵设置于所述液体混合罐与所述离心分离装置连通的管路上。

10.根据权利要求1至6任意一项所述的灌装生产系统,其特征在于:所述总输送装置还包括第三在线检测仪、流量仪和第三双螺杆泵,所述第三在线检测仪、所述流量仪、所述离心分离装置、所述深层除杂过滤装置、所述第三双螺杆泵和所述绝对除菌装置依次连通。

技术总结

本技术涉及饮品加工技术领域,尤其涉及一种灌装生产系统,包括液体混料装置、粉体混料装置、总输送装置和灌装装置,总输送装置包括离心分离装置、深层除杂过滤装置和绝对除菌装置依次连通形成的主输送线,液体混料装置的出口与粉体混料装置的出口均与离心分离装置的进口连通,绝对除菌装置的第一出口与灌装装置连通。本技术将离心分离装置和深层除杂过滤装置两者组合对主输送线上的物料进行处理,有效延长深层除杂过滤及绝对除菌滤芯运行时长,提升生产效率。

技术研发人员:牛世祯,任向东,李洪亮,钱文涛,王孟辉,耿骁璐,朱敏,孙丽生

受保护的技术使用者:内蒙古蒙牛乳业(集团)股份有限公司

技术研发日:20230724

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!