铸钢炉用自动投料装置的制作方法

本技术涉及铸钢投料,特别是铸钢炉用自动投料装置。

背景技术:

1、铸钢是指专用于制造钢质铸件的钢材,当铸件的强度要求较高、采用铸铁不能满足要求时应采用铸钢,但铸钢的钢水流动性不如铸铁,故浇注结构的厚度不能太小,形状亦不应太复杂,将含硅量控制在上限值时可改善钢水的流动性,铸钢按品种和用途可分为一般工程用铸钢、焊接结构用铸钢、不锈钢铸钢、耐热钢铸钢,铸钢可以依其化学成分分为铸造合金钢和铸造碳钢,也可以依其使用特性分为铸造工具钢、铸造特殊钢、工程与结构用铸造和铸造合金钢等。

2、铸钢炉在需要过程中需要多种物料进行精准配比下料来保证铸钢的质量,现有的铸钢炉的进料端多采用自动输料带来保证下料的效率,但是自动输料带在进料的过程中很难保证物料下料时的精准计量,影响铸钢炉的铸钢质量。

技术实现思路

1、本实用新型的目的在于克服现有的铸钢炉的进料端多采用自动输料带来保证下料的效率,但是自动输料带在进料的过程中很难保证物料下料时的精准计量,影响铸钢炉铸钢质量的缺点,提供铸钢炉用自动投料装置。

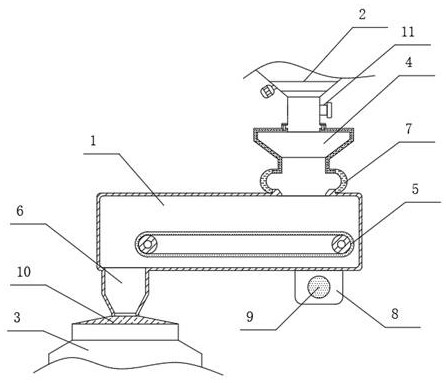

2、本实用新型的目的通过以下技术方案来实现:铸钢炉用自动投料装置,包括投料箱,投料箱的进料端通过进料口与原料箱的出料端相连接,投料箱的出料端通过出料管与铸钢炉投料口相连接,投料箱内安装有称重输送带,称重输送带的下料端与出料管相对应,称重输送带的底面安装有耳板,耳板上安装有转轴,转轴与外部电机输出端相连接,称重输送带上的称重感应器与外部电机电连接。

3、更进一步的技术方案是,投料箱和进料口之间安装有橡胶管。

4、更进一步的技术方案是,出料管和铸钢炉投料口之间安装有密封垫。

5、更进一步的技术方案是,原料箱的底部安装有振动发生器。

6、更进一步的技术方案是,原料箱的出料端安装有卸料阀,称重输送带的称重感应器与卸料阀电连接。

7、本实用新型具有以下优点:本实用新型设置外部电机输出端通过转轴带动投料箱进行转动,可以调整投料箱内称重输送带的下料角度,当开始下料时外部电机输出端通过转轴带动投料箱转动倾斜,从而提高称重输送带的下料速率,当称重输送带上的称重感应器监测到下料重量即将达到所需数值时,称重输送带的称重感应器向外部电机发出信号,使外部电机通过转轴控制投料箱转动减少投料箱的倾斜角度来降低下料速度,从而保证称重输送带称重计量的准确性,当称重输送带上的称重感应器检测到物料达到所需重量时,称重输送带上的称重感应器控制卸料阀关闭,同时称重输送带上的称重感应器通过称重感应器控制转轴带动投料箱复位呈水平状态,停止下料,保证物料计量的精确性,同时提高铸钢质量。

技术特征:

1.铸钢炉用自动投料装置,包括投料箱(1),其特征在于:所述投料箱(1)的进料端通过进料口(4)与原料箱(2)的出料端相连接,所述投料箱(1)的出料端通过出料管(6)与铸钢炉投料口(3)相连接,所述投料箱(1)内安装有称重输送带(5),所述称重输送带(5)的下料端与出料管(6)相对应,所述称重输送带(5)的底面安装有耳板(8),所述耳板(8)上安装有转轴(9),所述转轴(9)与外部电机输出端相连接,所述称重输送带(5)上的称重感应器与外部电机电连接。

2.根据权利要求1所述的铸钢炉用自动投料装置,其特征在于:所述投料箱(1)和进料口(4)之间安装有橡胶管(7)。

3.根据权利要求1所述的铸钢炉用自动投料装置,其特征在于:所述出料管(6)和铸钢炉投料口(3)之间安装有密封垫(10)。

4.根据权利要求1所述的铸钢炉用自动投料装置,其特征在于:所述原料箱(2)的底部安装有振动发生器(12)。

5.根据权利要求1所述的铸钢炉用自动投料装置,其特征在于:所述原料箱(2)的出料端安装有卸料阀(11),所述称重输送带(5)的称重感应器与卸料阀(11)电连接。

技术总结

本技术公开了铸钢炉用自动投料装置,包括投料箱,投料箱的进料端通过进料口与原料箱的出料端相连接,投料箱的出料端通过出料管与铸钢炉投料口相连接,投料箱内安装有称重输送带。本技术的有益效果是:设置外部电机输出端通过转轴带动投料箱进行转动,可以调整投料箱内称重输送带的下料角度,当开始下料时外部电机输出端通过转轴带动投料箱转动倾斜,从而提高称重输送带的下料速率,当称重输送带上的称重感应器监测到下料重量即将达到所需数值时,称重输送带的称重感应器向外部电机发出信号,使外部电机通过转轴控制投料箱转动减少投料箱的倾斜角度来降低下料速度,从而保证称重输送带称重计量的准确性。

技术研发人员:胥志勇

受保护的技术使用者:河南铭恒机电设备有限公司

技术研发日:20230728

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!