一种辅助上料装置的制作方法

本申请涉及工件加工,尤其是涉及一种辅助上料装置。

背景技术:

1、工件加工是指对原材料或半成品进行加工、加工和转化的过程,以获得最终产品或零部件的制造过程。在工件加工中,通过采用不同的工艺和加工方法,对原材料进行切削、成型、焊接、热处理、表面处理等操作,以使其具有所需的形状、尺寸、表面质量和功能。

2、在对工件进行加工的过程中,需要工作人员把原料放置在加工机器上,传统的原料上料方法通常为工作人员手动上料,人工手动上料的方式不仅操作不便,增加工人的劳动强度,限制加工效率,其次,工件为金属板材,表面较为光滑,相互之间的贴合比较紧密,需要工作人员扣动板材的边角位置,并通过板材的边角位置把板材抬起,这会对工人的手指造成一定损伤,存在人工上料容易对工人手指造成损伤且上料效率低的缺陷。

技术实现思路

1、为了避免人工上料对工人手指造成损伤,提高上料效率,本申请提供一种辅助上料装置。

2、本申请提供的一种辅助上料装置采用如下技术方案:

3、一种辅助上料装置,包括机架,工作台和上料小车,所述机架包括底座,所述底座上表面四角处分别向上延伸固定设置有四根支撑柱,所述支撑柱顶端固定设置有平行于所述底座的导轨,所述上料小车滑动连接在所述导轨上,所述上料小车下部固定设置有竖直向下的用于吸附固定原料的吸料盘,所述工作台固定在所述底座上,所述工作台上设置有多个用于堆叠放置原料的上料架,所述底座上位于所述上料架正下方的位置固定设置有液压气缸,所述液压气缸的自由端能够穿过所述工作台推动所述上料架上堆叠放置的原料上移。

4、通过采用上述技术方案,将原料板材堆叠放置在上料架上,通过液压气缸顶升推动上料架上叠放的原料板材向上移动直到最上部的一片原料板到达吸料盘正好能够接触到的位置,然后上料小车沿着导轨滑动到上料架的正上方,吸料盘吸附最顶部的一片原料板,然后上料小车沿着导轨滑动到工件加工流水线将原料板放下,重复以上步骤,通过辅助上料装置进行上料,避免人工上料对工人手指造成损伤,提高上料效率。

5、可选的,所述机架顶部位于所述工作台的上方固定安装有位置传感器,所述位置传感器与所述上料小车通信连接。

6、通过采用上述技术方案,当位置传感器检测到上料架上最顶部的原料板到达上料高度后,上料小车开始向原料架正上方滑动。

7、可选的,多个所述上料架相互平行滑动连接在所述工作台上,所述工作台上位于各所述机架的正下方位置分别沿各所述机架的滑动方向开设有长条状让位孔。

8、通过采用上述技术方案,上料时,上料架滑到让位孔正上方,液压气缸自由端通过让位孔顶升上料架上堆叠放置的原料板,当上料板需要填料时,液压气缸的自由端从让位孔下降至工作台台面以下以便于上料架滑动到远离上料小车的位置进行填料。

9、可选的,各所述上料架包括托板和四个限位挡板,四个所述限位挡板分别沿所述托板四边竖直向上固定在所述托板上,所述托板开设有用于液压气缸自由端通过的通口。

10、通过采用上述技术方案,原料板堆叠放置在托板上,限位挡板挡在堆叠的原料板四周防止其倾倒,托板底部的通口能够使液压气缸自由端穿过并直接顶升托板上的原料板向上移动。

11、可选的,所述工作台上在各所述让位孔长度方向的两边固定一组相互平行的滑轨,所述托板下板面上固定设置有与所述滑轨相适配的滑块,所述滑块与所述滑轨滑动连接。

12、通过采用上述技术方案,通过滑块与滑轨的配合实现了上料架与工作台的滑动连接,使上料架能够滑动到工作台上远离上料小车的一端进行填料。

13、可选的,所述工作台上固定设置有感应装置,所述感应装置与所述液压气缸通信连接。

14、通过采用上述技术方案,当感应装置感应到上料架位于让位孔正上方时,液压气缸开始上升,液压气缸自由端通过让位孔和托板的通口抵接上料架最底部的原料板并顶升堆叠放置的原料板使之向上移动。

15、可选的,所述液压气缸设置有限位开关。

16、通过采用上述技术方案,当液压气缸顶升到原料剩余不足的预警高度后触发限位开关,液压气缸开始下降至工作台台面以下,滑动上料架至工作台上远离上料小车的一端给上料架进行填料。

17、可选的,所述底座底部四角处分别固定安装有万向轮。

18、通过采用上述技术方案,在底座上安装万向轮方便整个辅助上料装置的移动。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.将原料板材堆叠放置在上料架上,通过液压气缸顶升推动上料架上叠放的原料板材向上移动直到最上部的一片原料板到达吸料盘正好能够接触到的位置,然后上料小车沿着导轨滑动到上料架的正上方,吸料盘吸附最顶部的一片原料板,然后上料小车沿着导轨滑动到工件加工流水线将原料板放下,重复以上步骤,通过辅助上料装置进行上料,避免人工上料对工人手指造成损伤,提高上料效率;

21、2.当位置传感器检测到上料架上最顶部的原料板到达上料高度后,上料小车开始向原料架正上方滑动;

22、3.原料板堆叠放置在托板上,限位挡板挡在堆叠的原料板四周防止其倾倒,托板底部的通口能够使液压气缸自由端穿过并直接顶升托板上的原料板向上移动。

技术特征:

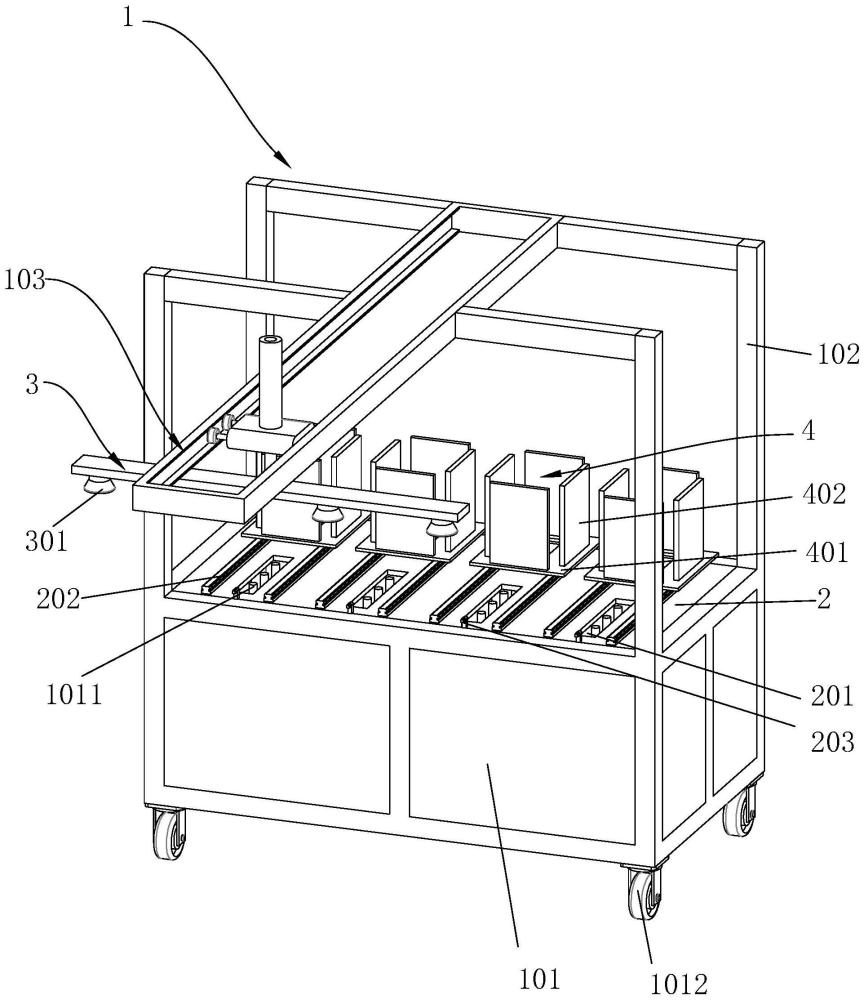

1.一种辅助上料装置,包括机架(1),工作台(2)和上料小车(3),其特征在于:所述机架(1)包括底座(101),所述底座(101)上表面四角处分别向上延伸固定设置有四根支撑柱(102),所述支撑柱(102)顶端固定设置有平行于所述底座(101)的导轨(103),所述上料小车(3)滑动连接在所述导轨(103)上,所述上料小车(3)下部固定设置有竖直向下的用于吸附固定原料的吸料盘(301),所述工作台(2)固定在所述底座(101)上,所述工作台(2)上设置有多个用于堆叠放置原料的上料架(4),所述底座(101)上位于所述上料架(4)正下方的位置固定设置有液压气缸(1011),所述液压气缸(1011)的自由端能够穿过所述工作台(2)推动所述上料架(4)上堆叠放置的原料上移。

2.根据权利要求1所述的辅助上料装置,其特征在于:所述机架(1)顶部位于所述工作台(2)的上方固定安装有位置传感器,所述位置传感器与所述上料小车(3)通信连接。

3.根据权利要求2所述的辅助上料装置,其特征在于:多个所述上料架(4)相互平行滑动连接在所述工作台(2)上,所述工作台(2)上位于各所述机架(1)的正下方位置分别沿各所述机架(1)的滑动方向开设有长条状让位孔(201)。

4.根据权利要求3所述的辅助上料装置,其特征在于:各所述上料架(4)包括托板(401)和四个限位挡板(402),四个所述限位挡板(402)分别沿所述托板(401)四边竖直向上固定在所述托板(401)上,所述托板(401)开设有用于液压气缸(1011)自由端通过的通口。

5.根据权利要求4所述的辅助上料装置,其特征在于:所述工作台(2)上在各所述让位孔(201)长度方向的两边固定一组相互平行的滑轨(202),所述托板(401)下板面上固定设置有与所述滑轨(202)相适配的滑块,所述滑块与所述滑轨(202)滑动连接。

6.根据权利要求5所述的辅助上料装置,其特征在于:所述工作台(2)上固定设置有感应装置(203),所述感应装置(203)与所述液压气缸(1011)通信连接。

7.根据权利要求6所述的辅助上料装置,其特征在于:所述液压气缸(1011)设置有限位开关。

8.根据权利要求7所述的辅助上料装置,其特征在于:所述底座(101)底部四角处分别固定安装有万向轮(1012)。

技术总结

本申请涉及一种辅助上料装置,属于工件加工技术领域,其包括机架,工作台和上料小车,机架包括底座,底座上表面四角处分别向上延伸固定设置有四根支撑柱,支撑柱顶端固定设置有平行于底座的导轨,上料小车滑动连接在导轨上,上料小车下部固定设置有竖直向下的用于吸附固定原料的吸料盘,工作台固定在底座上,工作台上设置有多个用于堆叠放置原料的上料架,底座上位于上料架正下方的位置固定设置有液压气缸,液压气缸的自由端能够穿过工作台推动上料架上堆叠放置的原料上移,本申请具有能够避免人工上料对工人手指造成损伤,提高上料效率的效果。

技术研发人员:王增金,王涛

受保护的技术使用者:天津东堡电子有限公司

技术研发日:20230804

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!