一种丝杆加工用自动上料装置的制作方法

本技术涉及一种上料装置,具体涉及一种丝杆加工用自动上料装置,属于丝杆加工。

背景技术:

1、学习桌和学习椅的升降通常是用丝杆传递动力,丝杆在其中起着至关重要的作用,丝杆与丝杆套的配合能够带动需移动的部件在预设的路径上移动,进而实现相应的功能调整,而丝杆的生产通常是使用滚丝机辊压成型。

2、但是丝杆在加工过程中需要人工将原料从滚丝机的一端放入,至少需要占用一个人工,工作效率低下,提高了制造成本。

技术实现思路

1、本实用新型要解决的技术问题是克服现有技术的上述不足,提供一种丝杆加工用自动上料装置。

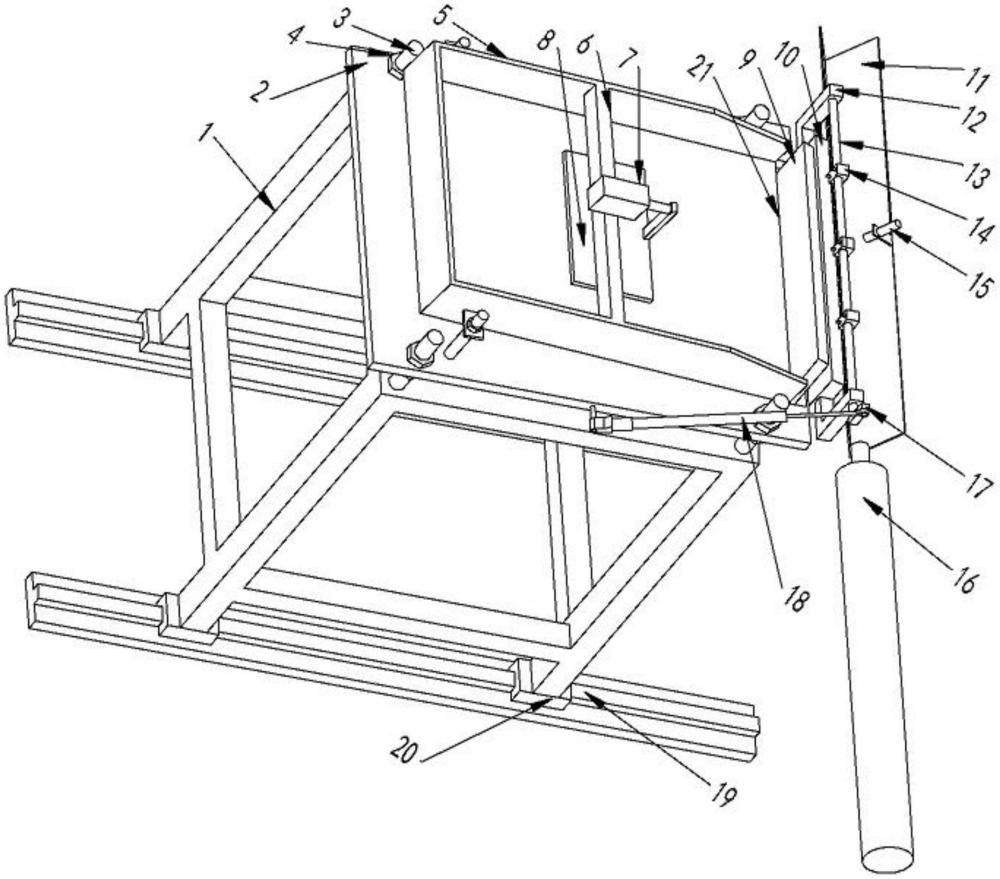

2、为解决上述问题,本实用新型采用以下技术方案:一种丝杆加工用自动上料装置,包括机架,机架上设置有倾斜设置的上料盒,上料盒的出料端设置有控制原料每次输出一个的逐个输出机构。

3、以下是本实用新型对上述方案的进一步优化:所述逐个输出机构包括设置在上料盒输出端的挡板,挡板和上料盒之间设置有提升板,提升板由升降驱动件驱动。

4、进一步优化:所述提升板和挡板的上端面分别设置为斜面。

5、进一步优化:所述挡板上方设有传动杆,传动杆上安装有连接板,传动杆由翻转驱动件驱动,传动杆上设置有翻转挡爪。

6、进一步优化:所述挡板的一侧设置有导向板,导向板的纵截面为v形,导向板的一端设置有送料组件。

7、进一步优化:所述上料盒内设置有能够促进原料排列整齐的辅助压料机构,所述辅助压料机构包括能够往复移动的推料板,推料板由压料驱动件驱动移动。

8、进一步优化:所述上料盒的底部设置有支撑板,所述支撑板通过高度调整单元与机架连接。

9、进一步优化:所述机架的底部设置有横向调整单元。

10、进一步优化:所述导向板上设置有光电开关,光电开关上连接有控制器,控制器能够控制压料驱动件、送料组件、翻转驱动件和升降驱动件动作。

11、进一步优化:所述推料板与压料驱动件之间通过位置调整单元连接。

12、有益技术效果:

13、本实用新型通过设置逐个输送机构,能够保证每次只输出一个原料,并与送料组件配合,能够代替人工将原料推送至滚丝机上,通过设置辅助压料机构,实现了对原料的排列,方便了原料的移动,通过设置高度调整单元和横向调整单元,方便了本装置与滚丝机的对接,本实用新型解决了现有技术在丝杆加工过程中需要人工将原料从滚丝机的一端放入,至少需要占用一个人工,工作效率低下,提高了制造成本的问题。

14、下面结合附图和实施例对本实用新型进一步说明。

技术特征:

1.一种丝杆加工用自动上料装置,其特征在于:包括机架(1),机架(1)上设置有倾斜设置的上料盒(5),上料盒(5)的出料端设置有控制原料每次输出一个的逐个输出机构。

2.根据权利要求1所述的一种丝杆加工用自动上料装置,其特征在于:所述逐个输出机构包括设置在上料盒(5)输出端的挡板(10),挡板(10)和上料盒(5)之间设置有提升板(9),提升板(9)由升降驱动件(22)驱动。

3.根据权利要求2所述的一种丝杆加工用自动上料装置,其特征在于:所述提升板(9)和挡板(10)的上端面分别设置为斜面。

4.根据权利要求3所述的一种丝杆加工用自动上料装置,其特征在于:所述挡板(10)上方设有传动杆(13),传动杆(13)上安装有连接板(17),传动杆(13)由翻转驱动件(18)驱动,传动杆(13)上设置有翻转挡爪(14)。

5.根据权利要求4所述的一种丝杆加工用自动上料装置,其特征在于:所述挡板(10)的一侧设置有导向板(11),导向板(11)的纵截面为v形,导向板(11)的一端设置有送料组件(16)。

6.根据权利要求5所述的一种丝杆加工用自动上料装置,其特征在于:所述上料盒(5)内设置有能够促进原料排列整齐的辅助压料机构,所述辅助压料机构包括能够往复移动的推料板(8),推料板(8)由压料驱动件(7)驱动移动。

7.根据权利要求6所述的一种丝杆加工用自动上料装置,其特征在于:所述上料盒(5)的底部设置有支撑板(2),所述支撑板(2)通过高度调整单元与机架(1)连接。

8.根据权利要求7所述的一种丝杆加工用自动上料装置,其特征在于:所述机架(1)的底部设置有横向调整单元。

9.根据权利要求8所述的一种丝杆加工用自动上料装置,其特征在于:所述导向板(11)上设置有光电开关(15),光电开关(15)上连接有控制器,控制器能够控制压料驱动件(7)、送料组件(16)、翻转驱动件(18)和升降驱动件(22)动作。

10.根据权利要求9所述的一种丝杆加工用自动上料装置,其特征在于:所述推料板(8)与压料驱动件(7)之间通过位置调整单元连接。

技术总结

本技术公开了一种丝杆加工用自动上料装置,包括机架,机架上设置有倾斜设置的上料盒,上料盒的出料端设置有控制原料每次输出一个的逐个输出机构。本技术通过设置逐个输送机构,能够保证每次只输出一个原料,并与送料组件配合,能够代替人工将原料推送至滚丝机上,通过设置辅助压料机构,实现了对原料的排列,方便了原料的移动,通过设置高度调整单元和横向调整单元,方便了本装置与滚丝机的对接,本技术解决了现有技术在丝杆加工过程中需要人工将原料从滚丝机的一端放入,至少需要占用一个人工,工作效率低下,提高了制造成本的问题。

技术研发人员:冯浩,王献勇

受保护的技术使用者:山东光明园迪儿童家具科技有限公司

技术研发日:20230811

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!