一种粉体包装机的制作方法

本技术涉及包装机的,尤其是指一种粉体包装机。

背景技术:

1、近些年,包装机广泛应用于制药、食品、日用品等领域,能对细颗粒状物料、粉末状物料进行塑料袋包装封口。随着包装机速度的提升,包装速度可达(80-120包/min),粉类原物料品种逐年增加,且粉体颗粒度加工技术发展迅速,粉体目数可达200目以上,粉体细度较高,部分粉体黏附在出料管的内壁,会造成下料的流动性较低。同时包装机使用卷膜类包材包装,包装速率较大,对物料下料速度要求高,高速度的下料极易造成下料管堵塞,造成生产停机清理,严重影响包装效率和产品包装的均匀性。

技术实现思路

1、为此,本实用新型所要解决的技术问题在于克服现有技术中粉体细度较高,会造成下料的流动性较低。同时包装机使用卷膜类包材包装,包装速率较大,对物料下料速度要求高,高速度的下料极易造成下料管堵塞,造成生产停机清理,严重影响生产效率的缺陷。

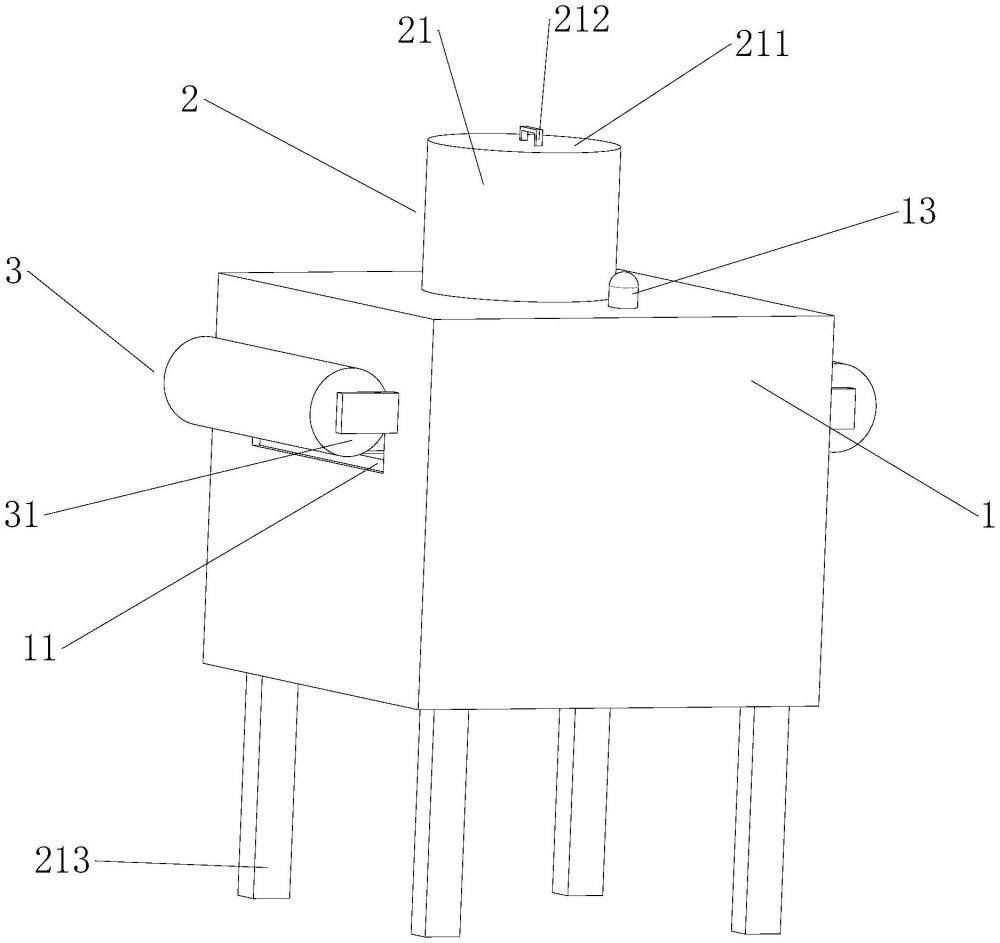

2、为解决上述技术问题,本实用新型提供了一种粉体包装机,包括安装箱,所述安装箱上设有下料模块、传送模块和封装模块;

3、所述下料模块包括存储桶和下料管,所述存储桶与所述下料管连通,所述存储桶安装在所述安装箱上,所述下料管设置在所述安装箱内,所述下料管的输入端安装有频率感应器,所述下料管外壁上设置有多个变频振动器;

4、所述传送模块包括用于卷设包装膜的转动轴和导向组件,所述安装箱两侧均设置所述转动轴,所述包装膜一端绕设在所述转动轴上,另一端穿过安装箱、导向组件与所述封装模块连接,所述封装模块设置在所述安装箱内,所述下料管的输出端位于所述封装模块的上方。

5、在本实用新型的一个实施例中,所述下料管包括第一下料管和第二下料管,所述第一下料管与所述第二下料管相连通,所述第一下料管与所述存储桶连通,所述第二下料管的输出端设置在所述封装模块的上方。

6、在本实用新型的一个实施例中,多个所述变频振动器呈螺旋式安装在所述第二下料管外壁。

7、在本实用新型的一个实施例中,所述第一下料管呈锥形设置。

8、在本实用新型的一个实施例中,还包括控制模块,所述控制模块分别连接有报警器、变频振动器、频率感应器,所述报警器与所述频率感应器电连接,所述报警器安装在所述安装箱上。

9、在本实用新型的一个实施例中,所述导向组件包括一对竖向设置的导向轴和安装在安装箱外的第一动力源,两所述导向轴的一端通过齿轮传动连接,且均通过第一动力源驱动转动,所述包装膜夹设于两导向轴之间。

10、在本实用新型的一个实施例中,所述封装模块包括第一封装组件和第二封装组件,所述第一封装组件包括对称设置的连接轴和第二动力源,所述第二动力源设置在所述安装箱外,所述连接轴设置在所述安装箱内,所述第二动力源驱动连接所述连接轴,所述连接轴上套设有用于封装侧边的热压盘,所述包装膜设置在两所述热压盘之间,所述第二封装组件设置在所述安装箱内部的底部。

11、在本实用新型的一个实施例中,所述安装箱内开设有出料槽,所述第二封装组件包括以出料槽对称设置的伸缩气缸和热压板,两所述伸缩气缸一端安装在所述安装箱内,另一端驱动连接所述热压板,所述包装膜设置在两所述热压板中间位置。

12、在本实用新型的一个实施例中,所述存储桶底部设置有支撑架,所述支撑架底部安装有滚轮。

13、在本实用新型的一个实施例中,所述存储桶上铰接有盖板,所述盖板上设置有提手。

14、本实用新型的上述技术方案相比现有技术具有以下优点:

15、本实用新型所述的粉体包装机,通过下料模块、传送模块和封装模块实现物料的自动包装,在下料模块中的存储桶中加入物料,并通过下料管将物料输送至封装模块上方,在安装箱的两侧设置传送模块,传送模块的转动轴上绕设包装膜一端,包装膜的另一端穿过安装箱,并通过导向组件输送至封装模块处,进行底部和侧边的封装,封装完成后通过下料管输出物料后进行完全的封装。在下料管下料的过程中,利用下料管外壁的多个变频振动器的振动,加快粉体物料的流动性,使得物料下料时顺畅,有效避免因粉体黏附在内壁造成下料管堵塞,进而提高生产包装效率,可保证产品包装均匀度。同时可通过频率感应器实时监测下料管的下料情况,是否出现物料流动速度慢或堵塞的现象,包装人员可及时的进行检查和处理,加快粉体的包装效率,避免下料管完全堵塞而生产停机清理。

技术特征:

1.一种粉体包装机,其特征在于:包括安装箱,所述安装箱上设有下料模块、传送模块和封装模块;

2.根据权利要求1所述的粉体包装机,其特征在于:所述下料管包括第一下料管和第二下料管,所述第一下料管与所述第二下料管相连通,所述第一下料管与所述存储桶连通,所述第二下料管的输出端设置在所述封装模块的上方。

3.根据权利要求2所述的粉体包装机,其特征在于:多个所述变频振动器呈螺旋式安装在所述第二下料管外壁。

4.根据权利要求2所述的粉体包装机,其特征在于:所述第一下料管呈锥形设置。

5.根据权利要求1所述的粉体包装机,其特征在于:还包括控制模块,所述控制模块分别连接有报警器、变频振动器、频率感应器,所述报警器与所述频率感应器电连接,所述报警器安装在所述安装箱上。

6.根据权利要求1所述的粉体包装机,其特征在于:所述导向组件包括一对竖向设置的导向轴和安装在安装箱外的第一动力源,两所述导向轴的一端通过齿轮传动连接,且均通过第一动力源驱动转动,所述包装膜夹设于两导向轴之间。

7.根据权利要求1所述的粉体包装机,其特征在于:所述封装模块包括第一封装组件和第二封装组件,所述第一封装组件包括对称设置的连接轴和第二动力源,所述第二动力源设置在所述安装箱外,所述连接轴设置在所述安装箱内,所述第二动力源驱动连接所述连接轴,所述连接轴上套设有用于封装侧边的热压盘,所述包装膜设置在两所述热压盘之间,所述第二封装组件设置在所述安装箱内部的底部。

8.根据权利要求7所述的粉体包装机,其特征在于:所述安装箱内开设有出料槽,所述第二封装组件包括以出料槽对称设置的伸缩气缸和热压板,两所述伸缩气缸一端安装在所述安装箱内,另一端驱动连接所述热压板,所述包装膜设置在两所述热压板中间位置。

9.根据权利要求1所述的粉体包装机,其特征在于:所述存储桶底部设置有支撑架,所述支撑架底部安装有滚轮。

10.根据权利要求1所述的粉体包装机,其特征在于:所述存储桶上铰接有盖板,所述盖板上设置有提手。

技术总结

本技术涉及一种粉体包装机,包括安装箱,安装箱上设有下料模块;下料模块包括存储桶,存储桶与下料管连通,存储桶安装在安装箱上,下料管的输入端安装有频率感应器,下料管外壁上设置有多个变频振动器;传送模块包括转动轴和导向组件,安装箱两侧均设置转动轴,包装膜一端绕设在转动轴上,另一端穿过安装箱、导向组件与封装模块连接,封装模块设置在安装箱内。本技术可加快粉体物料的流动性,使得物料下料时顺畅,有效避免因粉体黏附在内壁造成下料管堵塞,进而提高生产包装效率,可保证产品包装均匀度,同时实时监测下料管的下料情况,包装人员可及时的进行检查和处理,加快粉体的包装效率,避免下料管完全堵塞而生产停机清理。

技术研发人员:张云,杨巧莲,李双美,王得敏,季淮兵,于思涵

受保护的技术使用者:苏州绿叶日用品有限公司

技术研发日:20230825

技术公布日:2024/6/18

- 还没有人留言评论。精彩留言会获得点赞!