单箱梁岸式起重机小车司机室的吊装托架工装的制作方法

本技术涉及港口岸式起重机制作领域,特别涉及一种单箱梁岸式起重机小车司机室的吊装托架工装。

背景技术:

1、在港口岸式起重机制作领域中,小车司机室是岸桥的重要组成部分,在岸桥制作工程中,常规部装阶段小车司机室在低空与小车架结构安装到位。特殊情况下,如司机室晚到,就需要在岸桥总装后高空安装。

2、常规岸桥总装后,小车架结构离地面高度约40~60米不等,而且单箱梁岸桥小车司机室在大梁箱体下方。

3、因此,为了保证安全且平稳的吊装,本申请实用新型人设计了托架式工装进行抬吊,一种单箱梁岸式起重机小车司机室的吊装托架工装,以保证吊装质量及安全。

技术实现思路

1、本实用新型要解决的技术问题是为了克服现有技术中常规部装阶段小车司机室的安装的安全性较差,平稳度较差等缺陷,提供一种单箱梁岸式起重机小车司机室的吊装托架工装。

2、本实用新型是通过下述技术方案来解决上述技术问题的:

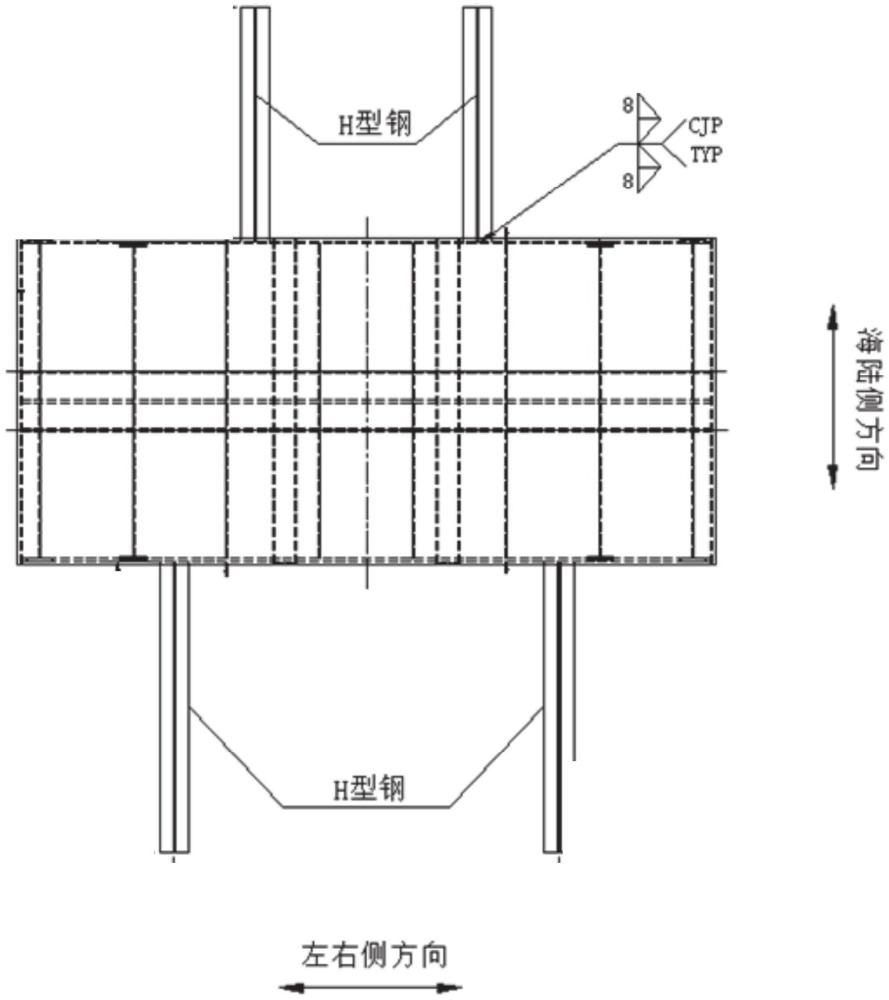

3、一种单箱梁岸式起重机小车司机室的吊装托架工装,其特点在于,所述吊装托架工装包括路基板、至少一个第一型钢加强件和至少一个第二型钢加强件,所述路基板呈框架结构,所述第一型钢加强件安装在所述路基板的海侧方向处,所述第二型钢加强件安装在所述路基板的陆侧方向处,所述第一型钢加强件的宽度小于所述第二型钢加强件的宽度;

4、所述路基板包括多根侧横杆、中间横杆和多根竖杆,所述侧横杆相互连接形成一框型结构,所述中间横杆固定在所述框型结构的中间位置,所述竖杆相互间隔的固定在所述框架结构上。

5、根据本实用新型的一个实施例,所述路基板的海陆侧方向宽度为2800mm。

6、根据本实用新型的一个实施例,所述竖杆分别与所述中间横杆相互垂直。

7、根据本实用新型的一个实施例,所述第一型钢加强件和所述第二型钢加强件采用h型钢。

8、根据本实用新型的一个实施例,所述路基板的上端面上设置有多个吊装吊耳,用于连接吊装工具。

9、根据本实用新型的一个实施例,所述吊装吊耳采用4×10t吊装吊耳。

10、根据本实用新型的一个实施例,所述路基板的上端面上设置有多个钩挂吊耳,用于连接手拉葫芦。

11、根据本实用新型的一个实施例,所述h型钢、所述吊装吊耳和所述路基板的主体结构对接为坡口焊缝,并采用100%无损探伤检测。

12、根据本实用新型的一个实施例,所述第一型钢加强件的宽度为1900mm,所述第二型钢加强件的宽度为3300mm。

13、根据本实用新型的一个实施例,所述路基板的海陆侧宽度方向的两侧分别设置有吊耳。

14、本实用新型的积极进步效果在于:

15、本实用新型单箱梁岸式起重机小车司机室的吊装托架工装,用于承载和固定小车司机室,可以有效保证小车司机室的吊装安全和稳定。所述吊装托架工装结构简单、操作方便,且安全可靠度高。

技术特征:

1.一种单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述吊装托架工装包括路基板、至少一个第一型钢加强件和至少一个第二型钢加强件,所述路基板呈框架结构,所述第一型钢加强件安装在所述路基板的海侧方向处,所述第二型钢加强件安装在所述路基板的陆侧方向处,所述第一型钢加强件的宽度小于所述第二型钢加强件的宽度;

2.如权利要求1所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述路基板的海陆侧方向宽度为2800mm。

3.如权利要求1所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述竖杆分别与所述中间横杆相互垂直。

4.如权利要求1所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述第一型钢加强件和所述第二型钢加强件采用h型钢。

5.如权利要求4所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述路基板的上端面上设置有多个吊装吊耳,用于连接吊装工具。

6.如权利要求5所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述吊装吊耳采用4×10t吊装吊耳。

7.如权利要求1所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述路基板的上端面上设置有多个钩挂吊耳,用于连接手拉葫芦。

8.如权利要求5所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述h型钢、所述吊装吊耳和所述路基板的主体结构对接为坡口焊缝,并采用100%无损探伤检测。

9.如权利要求4所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述第一型钢加强件的宽度为1900mm,所述第二型钢加强件的宽度为3300mm。

10.如权利要求4所述的单箱梁岸式起重机小车司机室的吊装托架工装,其特征在于,所述路基板的海陆侧宽度方向的两侧分别设置有吊耳。

技术总结

本技术提供了一种单箱梁岸式起重机小车司机室的吊装托架工装,其包括路基板、至少一个第一型钢加强件和至少一个第二型钢加强件,所述路基板呈框架结构,所述第一型钢加强件安装在所述路基板的海侧方向处,所述第二型钢加强件安装在所述路基板的陆侧方向处,所述第一型钢加强件的宽度小于所述第二型钢加强件的宽度;所述路基板包括多根侧横杆、中间横杆和多根竖杆,所述侧横杆相互连接形成一框型结构,所述中间横杆固定在所述框型结构的中间位置,所述竖杆相互间隔的固定在所述框架结构上。本技术可以有效保证小车司机室的吊装安全和稳定。所述吊装托架工装结构简单、操作方便,且安全可靠度高。

技术研发人员:牛铁峰,吴锦,陈凯文,夏陈明,戴文秀,冯子垒,李雪芸,潘伟,肖伟,徐正华

受保护的技术使用者:上海振华重工(集团)股份有限公司

技术研发日:20230901

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!