全自动穿线梭、扎绞机构及摇绞机的制作方法

本技术涉及摇绞机,尤其是涉及一种全自动穿线梭、扎绞机构及摇绞机。

背景技术:

1、使用扎绞线捆扎纱线时,通常需要手动操作找绞线进行捆扎,不仅耗费人力,而且工作效率较低、扎绞品质不均匀。

2、若采用自动化设备进行扎绞线捆扎,一方面设备的产能低下,而且容易产生扎绞线缠绕、打结等情况,有时甚至会出现扎绞线缠绕运动器件,进而影响设备正常运行的情况。在异常处置时通常需要停机维护,由此降低了机械化对减轻人工负担、提高生产效率的提升效果。

技术实现思路

1、本实用新型的目的在于提供一种全自动穿线梭、扎绞机构及摇绞机,不仅可以替代人工进行扎绞线的准确穿插,提高扎绞品质,而且可以避免扎绞线出现缠绕、打结的技术问题。

2、第一方面,本实用新型提供的全自动穿线梭,包括:梭子本体、摆臂和驱动轴;

3、所述摆臂的一端与所述驱动轴连接,所述摆臂的另一端与所述梭子本体连接;

4、所述梭子本体设有穿线通道,且所述梭子本体的一端具有进线口,另一端具有出线口。

5、结合第一方面,本实用新型提供了第一方面的第一种可能的实施方式,其中,所述梭子本体沿所述驱动轴的周向延伸。

6、结合第一方面,本实用新型提供了第一方面的第二种可能的实施方式,其中,所述梭子本体的进线端连接有吹气管。

7、结合第一方面,本实用新型提供了第一方面的第三种可能的实施方式,其中,所述摆臂连接所述梭子本体的一端配置为弯曲部;

8、自远离所述梭子本体的一端至连接所述梭子本体的一端,所述弯曲部向接近所述出线口的方向弯曲。

9、结合第一方面,本实用新型提供了第一方面的第四种可能的实施方式,其中,所述驱动轴上连接有扭转传动件。

10、第二方面,本实用新型提供的扎绞机构,包括:线钩、往复驱动器件和第一方面记载的全自动穿线梭;

11、所述线钩与所述往复驱动器件连接;

12、在所述往复驱动器件驱动所述线钩穿过纱线束的状态下,所述梭子本体正对所述线钩的钩槽。

13、结合第二方面,本实用新型提供了第二方面的第一种可能的实施方式,其中,所述线钩设有多个,多个所述线钩分别与所述往复驱动器件连接,多个所述线钩沿所述梭子本体的活动路径间隔设置。

14、结合第二方面,本实用新型提供了第二方面的第二种可能的实施方式,其中,所述扎绞机构还包括扎绞线抽吸器件;

15、在所述梭子本体穿过所述线钩的钩槽后,所述出线口正对所述扎绞线抽吸器件的吸入口。

16、结合第二方面,本实用新型提供了第二方面的第三种可能的实施方式,其中,所述扎绞机构还包括剪切器件;

17、在所述梭子本体自所述线钩的钩槽抽出的状态下,所述剪切器件作用于所述出线口。

18、第二方面,本实用新型提供的摇绞机包括第二方面记载的扎绞机构。

19、本实用新型实施例带来了以下有益效果:采用摆臂的一端与驱动轴连接,摆臂的另一端与梭子本体连接,梭子本体设有穿线通道,且梭子本体的一端具有进线口,另一端具有出线口,扎绞线自进线口进入,并经出线口穿出,通过驱动轴可带动摆臂,并通过摆臂带动梭子本体运动,进而可使出线口伸出的扎绞线准确穿插、对位,而且扎绞线沿梭子本体的穿线通道延伸并供给,可以避免扎绞线与梭子本体产生缠绕,进而能够确保设备运行顺畅。

20、为使本实用新型的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

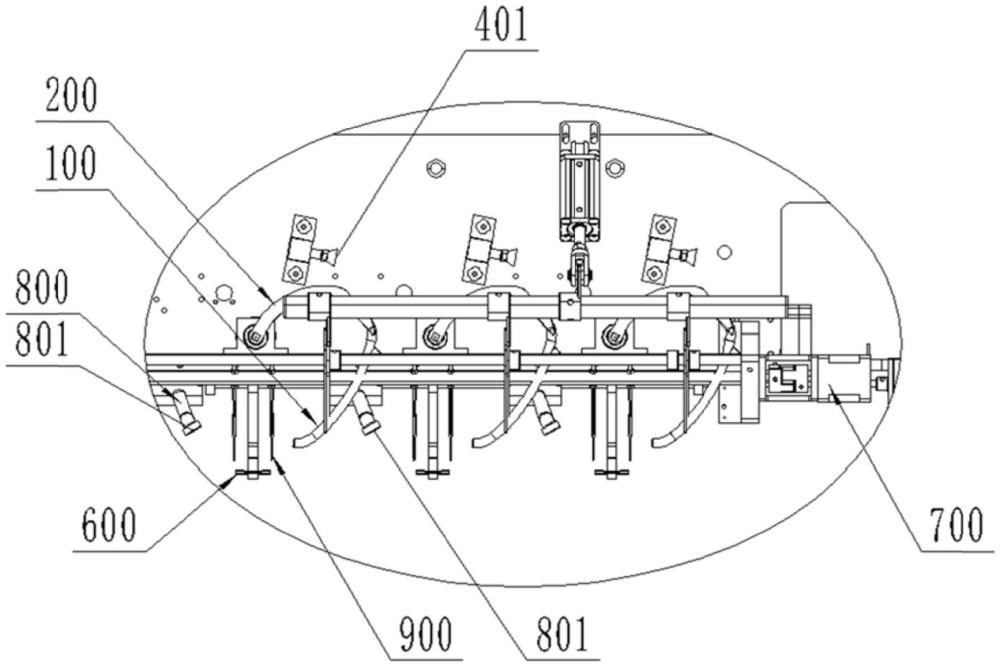

1.一种全自动穿线梭,其特征在于,包括:梭子本体(100)、摆臂(200)和驱动轴(300);

2.根据权利要求1所述的全自动穿线梭,其特征在于,所述梭子本体(100)沿所述驱动轴(300)的周向延伸。

3.根据权利要求1所述的全自动穿线梭,其特征在于,所述梭子本体(100)的进线端连接有吹气管(400)。

4.根据权利要求1所述的全自动穿线梭,其特征在于,所述摆臂(200)连接所述梭子本体(100)的一端配置为弯曲部(201);

5.根据权利要求1所述的全自动穿线梭,其特征在于,所述驱动轴(300)上连接有扭转传动件(500)。

6.一种扎绞机构,其特征在于,包括:线钩(600)、往复驱动器件(700)和权利要求1-5任一项所述的全自动穿线梭;

7.根据权利要求6所述的扎绞机构,其特征在于,所述线钩(600)设有多个,多个所述线钩(600)分别与所述往复驱动器件(700)连接,多个所述线钩(600)沿所述梭子本体(100)的活动路径间隔设置。

8.根据权利要求6所述的扎绞机构,其特征在于,所述扎绞机构还包括扎绞线抽吸器件(800);

9.根据权利要求6所述的扎绞机构,其特征在于,所述扎绞机构还包括剪切器件(900);

10.一种摇绞机,其特征在于,所述摇绞机包括权利要求6-9任一项所述的扎绞机构。

技术总结

本技术提供了一种全自动穿线梭、扎绞机构及摇绞机,涉及摇绞机技术领域,本技术提供的全自动穿线梭,包括:梭子本体、摆臂和驱动轴;摆臂的一端与驱动轴连接,摆臂的另一端与梭子本体连接;梭子本体设有穿线通道,且梭子本体的一端具有进线口,另一端具有出线口。本技术提供的全自动穿线梭、扎绞机构及摇绞机,可使出线口伸出的扎绞线准确穿插、对位,而且扎绞线沿梭子本体的穿线通道延伸并供给,还可通过吹气管吹气避免扎绞线缠绕梭子本体和摆臂,进而确保设备运行顺畅。

技术研发人员:金龙,翁业兵

受保护的技术使用者:昆山汉白精密设备有限公司

技术研发日:20230906

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!