一种磁芯自动下料排列装置的制作方法

本技术涉及磁芯加工设备,尤其是涉及一种磁芯自动下料排列装置。

背景技术:

1、磁芯是指由各种氧化铁混合物组成的一种烧结磁性金属氧化物,被广泛应用于各种电子设备的线圈和变压器中。在磁芯的生产过程中,需要先将粉末状的氧化铁混合物压制成设定形状的磁芯,再进行烧结,为提高烧结空间的利用率和烧结量,在压制完成后,需要将磁芯整齐排列,相关技术中,通过人工进行排列,耗费时间长,效率低,且容易对磁芯造成损坏,降低了磁芯的产品质量。

技术实现思路

1、本实用新型的目的在于至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种磁芯自动下料排列装置,能够对压制后的磁芯进行自动排列,排列整齐有序,无需人工操作,效率高,且降低人为损坏磁芯的风险。

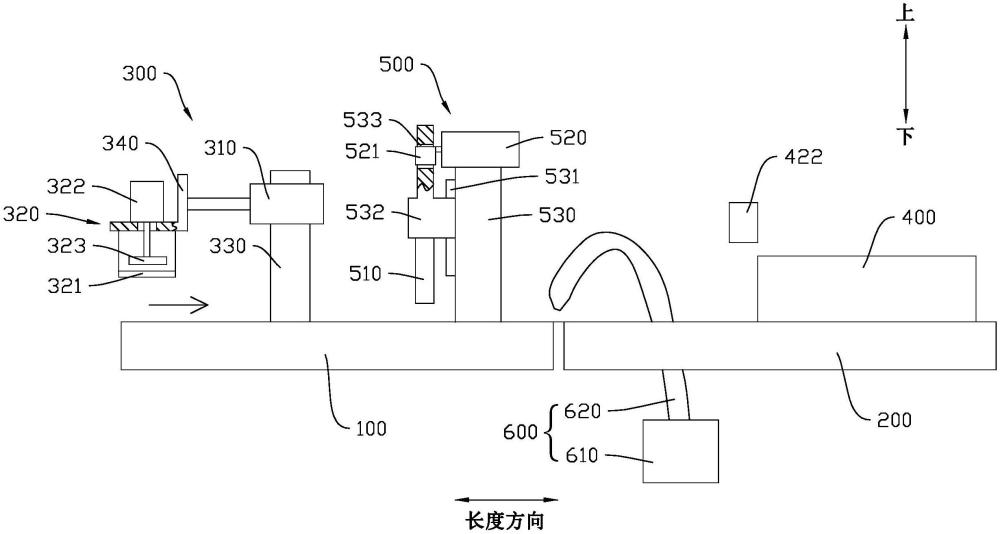

2、根据本实用新型实施例的一种磁芯自动下料排列装置,包括:依次连接的第一输送带和第二输送带;取料机构,安装于所述第一输送带的输入端,所述取料机构包括取料件和第一驱动件,所述第一驱动件连接并驱动所述取料件在压机与所述第一输送带之间往返移动;排列机构,安装于所述第二输送带的上方,所述排列机构包括第三驱动件、推板、定位板和第四驱动件,所述第三驱动件安装于所述推板并通过连接座与所述定位板连接,所述推板和所述定位板沿所述第二输送带的宽度方向间隔布置,所述推板背离所述第一输送带的一端设置有挡板,所述挡板位于所述推板与所述定位板之间以阻挡磁芯,所述第三驱动件用于驱动所述定位板沿竖直方向移动,所述第四驱动件与所述推板连接并驱动所述推板沿所述第二输送带的宽度方向移动。

3、上述技术方案至少具有如下有益效果:磁芯压制完成后,第一驱动件驱动取料件将磁芯转移至第一输送带,第一输送带将磁芯输送至第二输送带上,在挡板的阻挡作用下,限制磁芯进一步向前输送,多个磁芯依次挨接排列并定位于推板与定位板之间,当磁芯的排列数量达到设定数量时,第四驱动件驱动推板移动,将排列好的磁芯推至下一工位,第三驱动件驱动定位板上移以避开磁芯,第四驱动件驱动推板复位,第三驱动件驱动定位板复位,即可进行下一次的排列操作,如此循环,实现对磁芯进行下料并自动排列,磁芯排列整齐有序,无需人工操作,耗费时间段,效率高,且降低人为损坏磁芯的风险,有效保证磁芯的生产品质。

4、根据本实用新型的一些实施例,所述连接座包括第一板、第二板和调节板,所述第一板水平布置并固定连接于所述第三驱动件的驱动轴,所述第二板连接于所述第一板的下端,所述调节板的上端转动连接于所述第一板的端部,且所述调节板的转动轴沿所述第二输送带的长度方向设置,所述定位板安装于所述调节板,所述调节板连接有调节螺杆,所述调节螺杆的端部抵接于所述第二板。

5、根据本实用新型的一些实施例,所述定位板设置有连接臂,所述连接臂设置有第一长形孔,所述第一长形孔的长度方向与竖直方向相同,所述第二板连接有穿设于所述第一长形孔的紧固件。

6、根据本实用新型的一些实施例,所述推板靠近所述第一输送带的一端设置有光电检测器,所述光电检测器的检测端朝向所述第二输送带的输送平面。

7、根据本实用新型的一些实施例,所述推板和所述定位板的相对面分别设置有橡胶层。

8、根据本实用新型的一些实施例,所述取料件包括隔板和第二驱动件,所述第二驱动件固定安装于第一驱动件的驱动轴,所述隔板沿水平布置,所述隔板的两端折弯向上延伸并与第一驱动件的驱动轴固定连接,所述第二驱动件的驱动轴朝向所述隔板并连接有磁铁。

9、根据本实用新型的一些实施例,还包括去毛刺机构,所述去毛刺机构安装于所述第一输送带的上方并位于所述取料机构和所述排列机构之间,所述去毛刺机构包括毛扫和第五驱动件,所述第五驱动件连接并驱动所述毛扫沿竖向往复移动。

10、根据本实用新型的一些实施例,所述去毛刺机构还包括第三安装座,所述第五驱动件设置为电机,所述第三安装座设置有竖向布置的滑轨,所述滑轨上连接有滑块,所述滑块的上端设置有水平布置的第二长形孔,所述电机的输出端设置有偏心块,所述偏心块穿设于所述第二长形孔并能够沿所述第二长形孔的长度方向滑动,所述毛扫固定安装于所述滑块。

11、根据本实用新型的一些实施例,还包括吸尘机构,所述吸尘机构设置于所述去毛刺机构和所述排列机构之间,所述吸尘机构包括抽真空器和吸尘管,所述吸尘管与所述抽真空器连接,所述吸尘管的吸气端朝向所述第一输送带与所述第二输送带的连接处。

12、根据本实用新型的一些实施例,还包括第三输送带,所述第三输送带设置于所述定位板背离所述推板的一侧并与所述第二输送带位于同一平面,所述第三输送带的输送方向与所述第二输送带的输送方向垂直并朝远离所述第二输送带的方向。

13、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种磁芯自动下料排列装置,其特征在于,包括:

2.根据权利要求1所述的一种磁芯自动下料排列装置,其特征在于:所述连接座包括第一板、第二板和调节板,所述第一板水平布置并固定连接于所述第三驱动件的驱动轴,所述第二板连接于所述第一板的下端,所述调节板的上端转动连接于所述第一板的端部,且所述调节板的转动轴沿所述第二输送带的长度方向设置,所述定位板安装于所述调节板,所述调节板连接有调节螺杆,所述调节螺杆的端部抵接于所述第二板。

3.根据权利要求2所述的一种磁芯自动下料排列装置,其特征在于:所述定位板设置有连接臂,所述连接臂设置有第一长形孔,所述第一长形孔的长度方向与竖直方向相同,所述第二板连接有穿设于所述第一长形孔的紧固件。

4.根据权利要求1所述的一种磁芯自动下料排列装置,其特征在于:所述推板靠近所述第一输送带的一端设置有光电检测器,所述光电检测器的检测端朝向所述第二输送带的输送平面。

5.根据权利要求1所述的一种磁芯自动下料排列装置,其特征在于:所述推板和所述定位板的相对面分别设置有橡胶层。

6.根据权利要求1所述的一种磁芯自动下料排列装置,其特征在于:所述取料件包括隔板和第二驱动件,所述第二驱动件固定安装于第一驱动件的驱动轴,所述隔板沿水平布置,所述隔板的两端折弯向上延伸并与第一驱动件的驱动轴固定连接,所述第二驱动件的驱动轴朝向所述隔板并连接有磁铁。

7.根据权利要求1所述的一种磁芯自动下料排列装置,其特征在于:还包括去毛刺机构,所述去毛刺机构安装于所述第一输送带的上方并位于所述取料机构和所述排列机构之间,所述去毛刺机构包括毛扫和第五驱动件,所述第五驱动件连接并驱动所述毛扫沿竖向往复移动。

8.根据权利要求7所述的一种磁芯自动下料排列装置,其特征在于:所述去毛刺机构还包括第三安装座,所述第五驱动件设置为电机,所述第三安装座设置有竖向布置的滑轨,所述滑轨上连接有滑块,所述滑块的上端设置有水平布置的第二长形孔,所述电机的输出端设置有偏心块,所述偏心块穿设于所述第二长形孔并能够沿所述第二长形孔的长度方向滑动,所述毛扫固定安装于所述滑块。

9.根据权利要求7所述的一种磁芯自动下料排列装置,其特征在于:还包括吸尘机构,所述吸尘机构设置于所述去毛刺机构和所述排列机构之间,所述吸尘机构包括抽真空器和吸尘管,所述吸尘管与所述抽真空器连接,所述吸尘管的吸气端朝向所述第一输送带与所述第二输送带的连接处。

10.根据权利要求1所述的一种磁芯自动下料排列装置,其特征在于:还包括第三输送带,所述第三输送带设置于所述定位板背离所述推板的一侧并与所述第二输送带位于同一平面,所述第三输送带的输送方向与所述第二输送带的输送方向垂直并朝远离所述第二输送带的方向。

技术总结

本技术公开了一种磁芯自动下料排列装置,包括依次连接的第一输送带和第二输送带,以及取料机构和排列机构,取料机构包括取料件和第一驱动件,第一驱动件连接并驱动取料件在压机与第一输送带之间往返移动;排列机构包括第三驱动件、推板、定位板和第四驱动件,第三驱动件安装于推板并通过连接座与定位板连接,推板和定位板沿第二输送带的宽度方向间隔布置,推板设置有挡板,挡板位于推板与定位板之间以阻挡磁芯,第三驱动件用于驱动定位板沿竖直方向移动,第四驱动件与推板连接并驱动推板沿第二输送带的宽度方向移动。本技术能够对压制后的磁芯进行自动排列,排列整齐有序,无需人工操作,效率高,且降低人为损坏磁芯的风险。

技术研发人员:钟炳辉,王召功,刘义,河野敦则

受保护的技术使用者:江门杰富意磁性材有限公司

技术研发日:20230911

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!