一种方形钢管上料装置的制作方法

本技术涉及,特别是一种方形钢管上料装置。

背景技术:

1、方钢作为焊接平台矩形框架的支撑组件,在进行焊接之前需要将方钢进行切割。

2、现在工厂内存在对待切割方钢进行上料的装置,上述装置位于锯床的一侧,通过储料装置对多根方钢进行储存,同时通过推拉的方式将方钢拉到锯床上进行切割,但是上述这种方法进行推拉方钢时较为沉重、费力,同时方钢是无法进行转动的,在方钢卸料时与卸料平台的摩擦力较大,卸料较为费力。

技术实现思路

1、本实用新型的目的旨在至少解决所述技术缺陷之一。

2、为此,本实用新型的一个目的在于提出一种方形钢管上料装置,以解决背景技术中所提到的问题,克服现有技术中存在的不足。

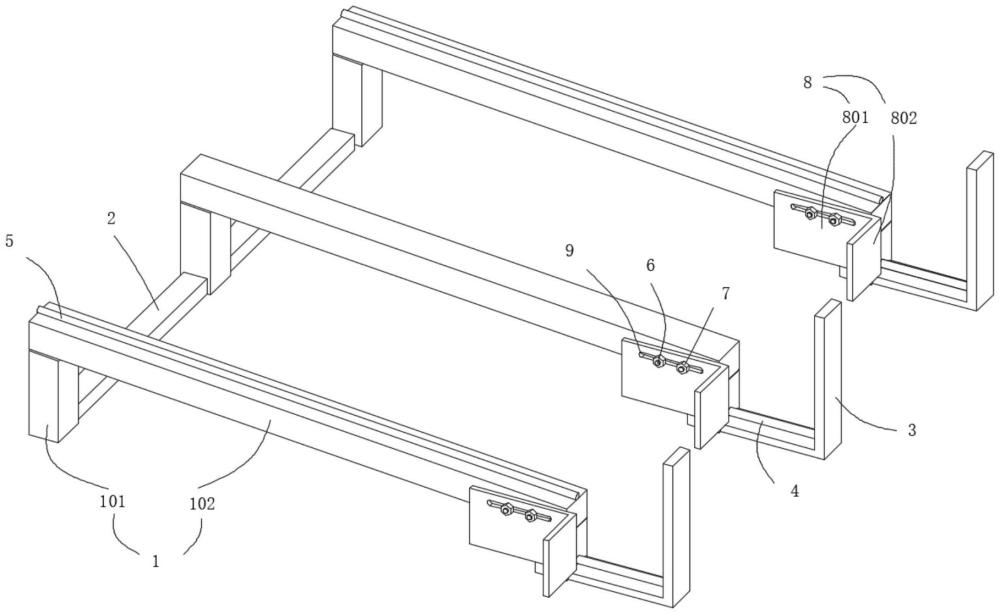

3、为了实现上述目的,本实用新型一方面的实施例提供一种方形钢管上料装置,包括若干个龙门架,所述龙门架包括竖向的支腿和斜向的坡道固定连接而成,所述龙门架的支腿之间固定连接有横梁;

4、所述龙门架的端部固定连接有框架,所述框架分为竖向部和横向部;

5、所述龙门架与框架的竖向部之间活动连接有辊柱,所述辊柱横向设置;

6、最外侧的两个所述龙门架的坡道表面固定连接有钢管;

7、所述龙门架的坡道侧面固定连接有螺杆,所述螺杆上螺纹连接有螺母,所述坡道的侧部通过螺杆和螺母固定连接有定位板,所述定位板的横断面为l形,所述定位板上开设有导槽,所述螺杆位于导槽中,所述定位板可调节水平的安装位置。

8、由上述任一方案优选的是,所述龙门架由支腿和坡道焊接而成,所述坡道靠近框架的一端更低。

9、采用上述技术方案:本装置专用于中空的方钢管上料,其特点是上料省力;上料空间、方钢堆叠宽度可调。

10、由上述任一方案优选的是,所述横梁与龙门架的支腿焊接,所述辊柱为不锈钢材质。

11、采用上述技术方案:斜向的坡道设计,便于方钢滑下,并配合钢管,钢管与方钢的接触面积小,可有效减小摩擦力,下滑时更加顺畅,省力。

12、由上述任一方案优选的是,所述钢管与龙门架的坡道顶面平行,所述钢管具体与龙门架的坡道焊接。

13、由上述任一方案优选的是,所述定位板分为主板和副板,所述主板和副板的夹角为九十度。

14、采用上述技术方案:副板与框架的竖向部分之间为方钢管的待上料区域,可水平调节定位板的位置,并用螺母锁紧,从而调节待上料区域的宽度、大小。

15、由上述任一方案优选的是,所述副板侧面与框架的竖向部的内侧面平行,所述副板与框架的竖向部之间的间距可调。

16、采用上述技术方案:本装置的核心结构为:龙门架、框架、辊柱、钢管、螺杆、螺母、定位板、导槽,本装置的核心优点为:方钢管上料省力,具体是方钢管在人工干预下顺着坡道表面的钢管下滑到辊柱上,副板与框架的竖向部分之间为待上料区域,方钢管堆叠或并排设置在此处等待上料,垂直辊柱方向拖拽方钢管即可对方钢管进行上料,辊柱的设计,可有效减小摩擦力,使方钢管上料时更加轻便、省力;

17、副板与框架的竖向部分之间为方钢管的待上料区域,可水平调节定位板的位置,并用螺母锁紧,从而调节待上料区域的宽度、大小,适配不同数量的方钢管放置,实现待上料方钢管数量的调节。

18、与现有技术相比,本实用新型所具有的优点和有益效果为:

19、该方形钢管上料装置,通过龙门架、框架、辊柱、钢管、螺杆、螺母、定位板、导槽的配合设置,方钢管上料省力,具体是方钢管在人工干预下顺着坡道表面的钢管下滑到辊柱上,副板与框架的竖向部分之间为待上料区域,方钢管堆叠或并排设置在此处等待上料,垂直辊柱方向拖拽方钢管即可对方钢管进行上料,辊柱的设计,可有效减小摩擦力,使方钢管上料时更加轻便、省力;

20、副板与框架的竖向部分之间为方钢管的待上料区域,可水平调节定位板的位置,并用螺母锁紧,从而调节待上料区域的宽度、大小,适配不同数量的方钢管放置。

21、本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种方形钢管上料装置,包括若干个龙门架(1),所述龙门架(1)包括竖向的支腿(101)和斜向的坡道(102)固定连接而成,其特征在于,所述龙门架(1)的支腿(101)之间固定连接有横梁(2);

2.如权利要求1所述的一种方形钢管上料装置,其特征在于:所述龙门架(1)由支腿(101)和坡道(102)焊接而成,所述坡道(102)靠近框架(3)的一端更低。

3.如权利要求2所述的一种方形钢管上料装置,其特征在于:所述横梁(2)与龙门架(1)的支腿(101)焊接,所述辊柱(4)为不锈钢材质。

4.如权利要求3所述的一种方形钢管上料装置,其特征在于:所述钢管(5)与龙门架(1)的坡道(102)顶面平行,所述钢管(5)具体与龙门架(1)的坡道(102)焊接。

5.如权利要求4所述的一种方形钢管上料装置,其特征在于:所述定位板(8)分为主板(801)和副板(802),所述主板(801)和副板(802)的夹角为九十度。

6.如权利要求5所述的一种方形钢管上料装置,其特征在于:所述副板(802)侧面与框架(3)的竖向部的内侧面平行,所述副板(802)与框架(3)的竖向部之间的间距可调。

技术总结

本技术提出了一种方形钢管上料装置,包括若干个龙门架,所述龙门架包括竖向的支腿和斜向的坡道固定连接而成,所述龙门架的支腿之间固定连接有横梁。本技术的优点在于:方钢管上料省力,具体是方钢管在人工干预下顺着坡道表面的钢管下滑到辊柱上,副板与框架的竖向部分之间为待上料区域,方钢管堆叠或并排设置在此处等待上料,垂直辊柱方向拖拽方钢管即可对方钢管进行上料,辊柱的设计,可有效减小摩擦力,使方钢管上料时更加轻便、省力;副板与框架的竖向部分之间为方钢管的待上料区域,可水平调节定位板的位置,并用螺母锁紧,从而调节待上料区域的宽度、大小,适配不同数量的方钢管放置,实现待上料方钢管数量的调节。

技术研发人员:唐怀明

受保护的技术使用者:成都启泰教学设备有限公司

技术研发日:20230913

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!