一种排丝设备的制作方法

本技术涉及自动化设备,具体涉及一种排丝设备。

背景技术:

1、中空纤维膜外形像纤维状,具有自支撑作用的膜。它是非对称膜的一种,其致密层可位于纤维的外表面/如反渗透膜,也可位于纤维的内表面(如微滤膜,纳滤膜和超滤膜)。对气体分离膜来说,致密层位于内表面或外表面均可。

2、纤维膜丝料需要进行排列、涂胶、裁切等工序,成为膜组件,膜丝与膜丝之间都随机自由接触、紧密重叠、曲直不一,难以理顺。

技术实现思路

1、为克服上述缺点,本实用新型的目的在于提供一种排丝设备。

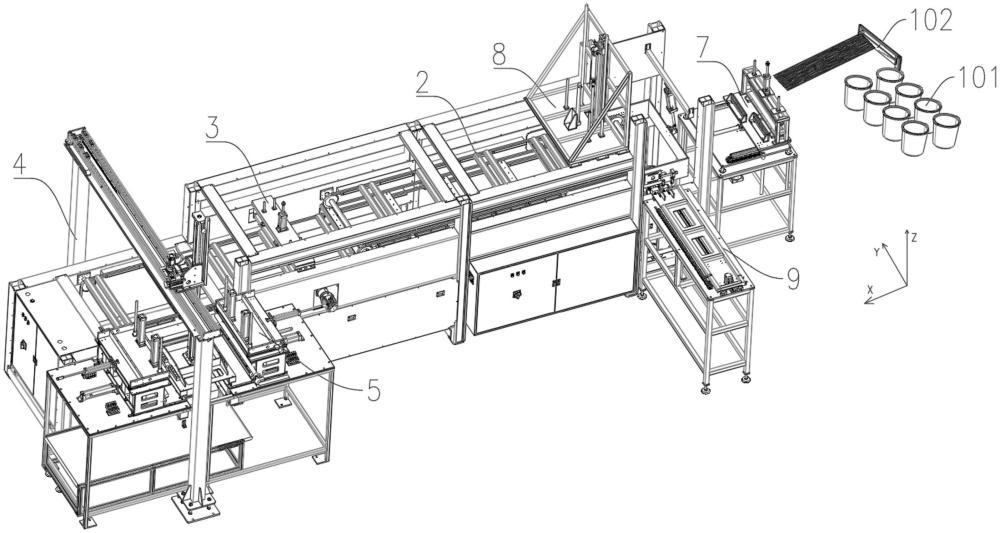

2、为了达到以上目的,本实用新型采用的技术方案是:一种排丝设备,沿排丝方向,依次包括储丝机构、牵引机构、涂胶机构、裁切机构以及取料机构,其中:储丝机构包括料桶和排线架,料桶用于存储丝料,排线架置于料桶的上方,用于将丝料排列成一排,丝料经排线架后被牵引机构夹持;牵引机构包括第一带传动装置和第二带传动装置,第一带传动装置位于丝料的上方,第二带传动装置位于丝料的下方,第一带传动装置和第二带传动装置形成夹持部,能够在z轴方向夹持丝料,并牵引丝料并沿x轴方向运动;涂胶机构位于丝料进入牵引机构的一侧,用于对丝料进行涂胶;裁切机构位于丝料脱离牵引机构的一端,裁切机构可沿y轴方向裁切,y轴方向与x轴方向垂直,用于对丝料进行裁切;取料机构能够沿y轴方向及z轴方向移动,包括取料机械手,取料机械手能够抓取裁切后的丝料,并放入塑形模具中。

3、可实现自动化排丝的效果,通过裁切机构的设置,便可有效的实现自动化的将排好的丝料截取成丝料组;可实现自动化涂胶的效果,最后通过取料机构的设置实现将粘接好的丝料组进行自动化出料的效果,最后通过整形机构对层叠的丝料组进行加热融合成为一整体,如此相比于现有技术中的方式,自动化程度更高。

4、更进一步地,排线架上沿y轴方向排列有线孔,丝料经线孔后形成丝料组,丝料组沿y轴方向排列。线孔的两侧均倒圆角,以使丝料经过线孔,不会被线孔划伤其表面,保证丝料的整洁与美观。

5、更进一步地,第一带传动装置上包括沿x轴方向间隔设置的第一转动轴和第二转动轴,第一转动轴和第二转动轴的两端均设有齿轮,齿轮通过同步带实现同步转动,同步带上沿x轴方向设置第一夹具组。

6、更进一步地,第二带传动装置上包括沿x轴方向间隔设置的第三转动轴和第四转动轴,第三转动轴和第四转动轴的两端均设有齿轮,齿轮通过同步带实现同步转动,同步带上沿x轴方向设置第二夹具组。

7、更进一步地,第一夹具组、第二夹具组包括若干沿x轴方向间隔设置的夹持条。第一夹具组、第二夹具组包括每间隔一定距离设置的两个夹持条,两个夹持条之间还存在一定间隙,便于后期对涂胶的丝料组进行裁切。

8、更进一步地,裁切机构包括定位件和裁切刀,定位件与第二夹具组上的夹持条位置对应,并抵接在夹持条上,裁切刀设于定位件中部,并可沿y轴方向移动,用作将丝料组裁切。沿丝料组运动的方向,被裁切开的部分,分别是上一丝料组的末端和下一丝料组的首端,涂胶工序中胶水涂抹在第二夹具组的两个夹持条上,两个夹持条之间,可以不沾到胶水。

9、更进一步地,塑形模具内还包括定位压平件,将放置在塑形模具内丝料组定位,并且定位压平件在气缸作用下可沿z轴方向移动,能够将丝料组压平规整。

10、更进一步地,还包括加热装置,用作对塑形模具中的丝料加热,能够使得涂胶部位融合。为了使层叠的丝料组之间更好地融合,不至于胶水干燥过快。再第一次取料之后,加热装置即持续工作,直至层叠的最后一层放置结束。

11、更进一步地,在排线架与涂胶机构之前还包括顶升机构,顶升机构能够将丝料组抬起,以便于涂胶机构对第二夹具上表面进行涂胶。

12、更进一步地,还包括下压机构,下压机构设于涂胶机构之后,且在丝料组的上方,能够将相邻夹持条之间夹持的丝料组下压缓存。既能保证丝料组的长度,又不需要较长的设备,能提高设备的利用率,减少设备的占地面积。

13、本实用新型的有益效果是:本实用新型的排丝设备可实现自动化排丝的效果,通过裁切机构的设置,便可有效的实现自动化的将排好的丝料截取成丝料组,而通过涂胶机构的设置,便可实现自动化涂胶的效果,最后通过取料机构的设置实现将粘接好的丝料组进行自动化出料的效果,最后通过整形机构对层叠的丝料组进行加热融合成为一整体,如此相比于现有技术中的方式,自动化程度更高。

技术特征:

1.一种排丝设备,其特征在于,沿排丝方向依次包括储丝机构、牵引机构、涂胶机构、裁切机构以及取料机构,其中:

2.根据权利要求1所述的排丝设备,其特征在于,所述排线架上沿y轴方向排列有线孔,所述丝料经线孔后形成丝料组,所述丝料组沿y轴方向排列。

3.根据权利要求2所述的排丝设备,其特征在于,所述第一带传动装置上包括沿x轴方向间隔设置的第一转动轴和第二转动轴,所述第一转动轴和第二转动轴的两端均设有齿轮,所述齿轮通过同步带实现同步转动,所述同步带上沿x轴方向设置第一夹具组。

4.根据权利要求2所述的排丝设备,其特征在于,所述第二带传动装置上包括沿x轴方向间隔设置的第三转动轴和第四转动轴,所述第三转动轴和第四转动轴的两端均设有齿轮,所述齿轮通过同步带实现同步转动,所述同步带上沿x轴方向设置第二夹具组。

5.根据权利要求3所述的排丝设备,其特征在于,所述第一夹具组、第二夹具组包括若干沿x轴方向间隔设置的夹持条。

6.根据权利要求3所述的排丝设备,其特征在于,所述裁切机构包括定位件和裁切刀,所述定位件与第二夹具组上的夹持条位置对应,并抵接在所述夹持条上,所述裁切刀设于所述定位件中部,并可沿y轴方向移动,用作将所述丝料组裁切。

7.根据权利要求2所述的排丝设备,其特征在于,所述塑形模具内还包括定位压平件,将放置在所述塑形模具内所述丝料组定位,并且所述定位压平件在气缸作用下可沿z轴方向移动,能够将所述丝料组压平规整。

8.根据权利要求1所述的排丝设备,其特征在于,还包括加热装置,用作对所述塑形模具中的丝料加热,能够使得涂胶部位融合。

9.根据权利要求4所述的排丝设备,其特征在于,在所述排线架与涂胶机构之前还包括顶升机构,所述顶升机构能够将所述丝料组抬起,以便于涂胶机构对第二夹具上表面进行涂胶。

10.根据权利要求5所述的排丝设备,其特征在于,还包括下压机构,所述下压机构设于所述涂胶机构之后,且在所述丝料组的上方,能够将相邻所述夹持条之间夹持的丝料组下压缓存。

技术总结

本技术公开了一种排丝设备,沿排丝方向,依次包括储丝机构、牵引机构、涂胶机构、裁切机构以及取料机构。本设备能够完成丝料的自动排列、涂胶、裁切、取料、整形等工序,丝料之间整齐排列,紧密重叠,每组丝料长度一致。本技术的排丝设备可实现自动化排丝的效果,通过裁切机构的设置,便可有效的实现自动化的将排好的丝料截取成丝料组,而通过涂胶机构的设置,便可实现自动化涂胶的效果,最后通过取料机构的设置实现将粘接好的丝料组进行自动化出料的效果,最后通过整形机构对层叠的丝料组进行加热融合成为一整体,如此相比于现有技术中的方式,自动化程度更高。

技术研发人员:杨清新

受保护的技术使用者:苏州捷之诚自动化科技有限公司

技术研发日:20230914

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!