超薄型刀网的传输装置的制作方法

本技术属于生活用品加工,具体涉及一种超薄型刀网的传输装置。

背景技术:

1、目前,针对刀网而言,是指刀具的保护网,例如:剃须产品中,通过刀具与皮肤的结合,将毛须导入刀网和刀具所形成的剪切区域完成剃须,因此,刀网的柔软度非常重要,而且尽可能实现超薄化。

2、然而,随着刀网厚度追求超薄(例如:0.05~1.00毫米),而且表面光整、接触舒适度等要求,使其在加工中,往往存在以下缺陷:

3、1)、刀网传输中一旦存在偏移,所冲压成型的网孔位置会偏移,导致产品的合格率低,而且一旦成型网孔出现不合格,即,整段金属片材报废,同时还无法连续加工,加工成本高;

4、2)由于自身轻薄,在传输中的张力十分重要,不然就会出现偏移、扯断或者传动打滑造成变形等等,给实际加工带来极大的不便。

技术实现思路

1、为了克服现有技术的缺陷,本实用新型的目的是提供一种改进的超薄型刀网的传输装置。

2、为解决以上技术问题,本实用新型采用如下技术方案:

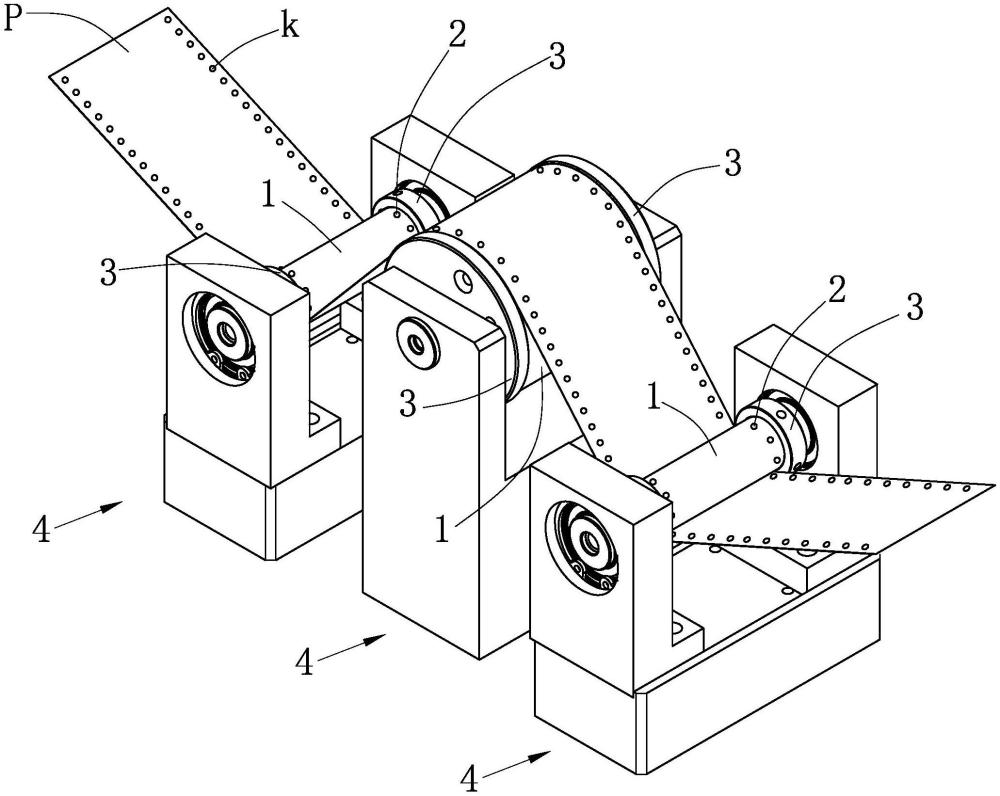

3、一种超薄型刀网的传输装置,超薄型刀网由金属片材冲压成型,金属片材的相对两侧形成有等间距分布的传输穿孔,传输装置包括沿着传输方向上下依次间隔分布的多根传输辊、绕着各传输辊周向均匀分布的突起模块,其中多根传输辊中至少一根为动力辊、其它为随动辊,且动力辊和随动辊平行设置,各传输辊周向上相邻两个突起模块之间形成的弧长等于并排相邻两个传输穿孔之间的距离,金属片材呈迂回式缠绕在多根传输辊上,且所形成缠绕段对应的传输穿孔与对应的突起模块匹配。

4、根据本实用新型的一个具体实施和优选方面,各突起模块分别沿着传输辊的径向拱起设置,且能够穿插至对应的传输穿孔。在此,通过传输辊和突起模块的拨动下,完成金属片材平稳传输。

5、优选地,各突起模块的外端面呈球面状。避免突起模块造成金属片材的传输损伤。

6、在一些具体实施方式中,突起模块拱起的高度小于或等于金属片材的厚度。便于突起模块穿插和脱出传输穿孔,而且更进一步提高金属片材传输的稳定性。

7、根据本实用新型的又一个具体实施和优选方面,金属片材的厚度为0.05~1.00毫米。简言之,能够完成超薄型金属片材的传输和加工。

8、根据本实用新型的又一个具体实施和优选方面,在各传输辊的两端部分别设有轴端辊套,其中轴端辊套之间的距离等于金属片材的宽度。通过轴端辊套的限制,进一步避免传输跑偏。

9、优选地,各轴端辊套分别沿着对应的传输辊长度方向滑动调节设置。以满足不同宽度金属片材的传输。

10、此外,多根传输辊中的依次分布的三根传输辊中心呈等腰三角形分布,其中等腰三角形的两条腰所形成的夹角为钝角。在此角度下,更有利于金属片材的传输。

11、在一些具体实施方式中,缠绕段所形成的弧长为对应传输辊的周长1/5~1/2。所形成的贴合长短,更有利于金属片材的张紧和传输,一般情况下1/5~1/3之间比较合适。

12、相较于现有技术,本实用新型具有如下优点:

13、现有刀网传输装置,一旦存在传输偏移,所冲压成型的网孔位置会偏移,造成整段金属片材报废,而且还无法连续加工,加工成本高,同时,易就会出现偏移、扯断或者传动打滑造成变形等,给实际加工带来极大的不便,而本实用新型对刀网传输装置进行整体设计巧妙地解决了现有刀网传输装置的各种不足。采取刀网传输装置后,通过金属片材上下迂回式缠绕并排多根传输辊,且所形成缠绕段对应的传输穿孔与对应的突起模块匹配,然后在多根传输辊的传输中,由传输辊和突起模块拨动金属片材的传输,因此,与现有技术相比,本实用新型一方面在迂回缠绕的传输下,有利于张力的设定,降低出现偏移、扯断或者传动打滑造成变形的概率;另一方面通过突起模块和传输穿孔的插装配合,进一步限制金属片材的偏移,同时随传输辊的转动平稳拨动金属片材向前传输,而且不会改变缠绕段长度,以达到稳定输出金属片材之目的。

技术特征:

1.一种超薄型刀网的传输装置,所述超薄型刀网由金属片材冲压成型,所述金属片材的相对两侧形成有等间距分布的传输穿孔,其特征在于:所述传输装置包括沿着传输方向上下依次间隔分布的多根传输辊、绕着各所述传输辊周向均匀分布的突起模块,其中多根所述传输辊中至少一根为动力辊、其它为随动辊,且所述动力辊和所述随动辊平行设置,各所述传输辊周向上相邻两个所述突起模块之间形成的弧长等于并排相邻两个所述传输穿孔之间的距离,所述金属片材呈迂回式缠绕在多根所述传输辊上,且所形成缠绕段对应的传输穿孔与对应的所述突起模块匹配。

2.根据权利要求1所述的超薄型刀网的传输装置,其特征在于:各所述突起模块分别沿着所述传输辊的径向拱起设置,且能够穿插至对应的所述传输穿孔。

3.根据权利要求2所述的超薄型刀网的传输装置,其特征在于:各所述突起模块的外端面呈球面状。

4.根据权利要求3所述的超薄型刀网的传输装置,其特征在于:所述突起模块拱起的高度小于或等于所述金属片材的厚度。

5.根据权利要求1所述的超薄型刀网的传输装置,其特征在于:所述金属片材的厚度为0.05~1.00毫米。

6.根据权利要求1所述的超薄型刀网的传输装置,其特征在于:在各所述传输辊的两端部分别设有轴端辊套,其中所述轴端辊套之间的距离等于所述金属片材的宽度。

7.根据权利要求6所述的超薄型刀网的传输装置,其特征在于:各所述轴端辊套分别沿着对应的所述传输辊长度方向滑动调节设置。

8.根据权利要求1所述的超薄型刀网的传输装置,其特征在于:多根所述传输辊中的依次分布的三根所述传输辊中心呈等腰三角形分布。

9.根据权利要求8所述的超薄型刀网的传输装置,其特征在于:所述等腰三角形的两条腰所形成的夹角为钝角。

10.根据权利要求1所述的超薄型刀网的传输装置,其特征在于:所述缠绕段所形成的弧长为对应所述传输辊的周长1/5~1/2。

技术总结

本技术涉及超薄型刀网的传输装置,超薄型刀网由金属片材冲压成型,金属片材的相对两侧形成有等间距分布的传输穿孔,传输装置包括沿着传输方向上下依次间隔分布的多根传输辊、绕着各传输辊周向均匀分布的突起模块,其中多根传输辊中至少一根为动力辊、其它为随动辊,各传输辊周向上相邻两个突起模块之间形成的弧长等于并排相邻两个传输穿孔之间的距离。本技术一方面在迂回缠绕的传输下,有利于张力的设定,降低出现偏移、扯断或者传动打滑造成变形的概率;另一方面通过突起模块和传输穿孔的插装配合,进一步限制金属片材的偏移,同时随传输辊的转动平稳拨动金属片材向前传输,而且不会改变缠绕段长度,以达到稳定输出之目的。

技术研发人员:刘万勇,孙大伟

受保护的技术使用者:苏州嘉东五金制品有限公司

技术研发日:20230920

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!