一种钢材翻转装置的制作方法

本技术涉及钢材生产设备,具体而言,涉及一种钢材翻转装置。

背景技术:

1、钢材在生产过程中,不同口径的钢材为了运输和叠放的方便,通常会根据其外形进行叠放,进而使得每一个钢材的放置位置和角度不同,但是,在进行生产和加工过程中,需要针对同一型号的钢材进行批量的处理,此时需要将不同摆放角度的钢材进行翻转,进而使得钢材能够以统一的放置位置和角度进行处理,以此提高生产效率。

2、在上述钢材翻转的过程中,通常采用人工翻转的方式进行钢材的翻转,该过程劳动强度高,翻转效率低,例如,超过8米的产品需要2人或者行车来翻转,进而使得钢材翻转的方式有待进一步的改进。

技术实现思路

1、本实用新型的目的在于提供一种钢材翻转装置,其解决了人工进行翻转时劳动强度高,翻转效率低的问题。

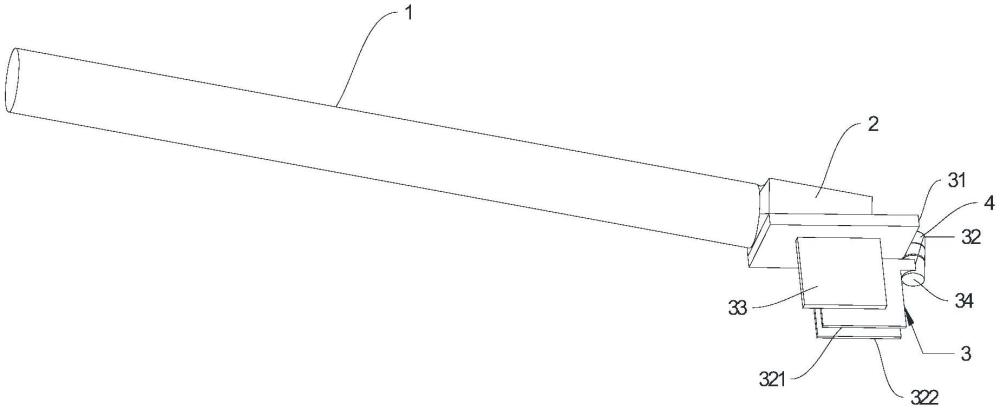

2、本实用新型的实施例通过以下技术方案实现:一种钢材翻转装置,包括翻转组件,包括翻转部件,翻转部件设置有u型夹持口,用以夹持钢材;翻转组件还包括连接板和限位板,连接板与翻转部件铰接,限位板设置于连接板上,用以限制翻转部件的移动;握杆,握杆端部连接有固定块,固定块与连接板连接,用以翻转钢材;

3、进一步的,u型夹持口设置有第一卡接板和第二卡接板,第一卡接板和第二卡接板通过连接轴与连接板铰接;

4、进一步的,连接板设置有通孔,连接轴穿过通孔且连接有锁紧螺母;

5、进一步的,u型夹持口设置有固定部件,第一卡接板与固定部件焊接,第二卡接板与固定部件插接;

6、进一步的,固定部件对应第二卡接板设置有若干卡槽,用以不同厚度的钢材的翻转;

7、进一步的,若干卡槽间隔分布设置;

8、进一步的,握杆设置有握持部,握持部的材料为橡胶。

9、本实用新型的技术方案至少具有如下优点和有益效果:首先,通过翻转组件的设置,能够利用翻转部件的u型夹持口进行钢材的夹持;其次,通过连接板和限位板的配合,能够将钢材卡接后利用杠杆原理进行翻转,提升了钢材翻转的效率,同时,通过限位板的设置,能够配合翻转部件进行翻转后的位置限定;最后,通过握杆的设置,能够利用固定块与翻转组件进行连接,进而使得工作人员握持握杆即可实现钢材的翻转,进一步提升了钢材翻转装置的使用效率。

技术特征:

1.一种钢材翻转装置,其特征在于,包括:

2.如权利要求1中所述的钢材翻转装置,其特征在于,所述u型夹持口设置有第一卡接板(321)和第二卡接板(322),所述第一卡接板(321)和所述第二卡接板(322)通过连接轴(34)与所述连接板(31)铰接。

3.如权利要求2中所述的钢材翻转装置,其特征在于,所述连接板(31)设置有通孔,所述连接轴(34)穿过所述通孔且连接有锁紧螺母(4)。

4.如权利要求3中所述的钢材翻转装置,其特征在于,所述u型夹持口设置有固定部件(323),所述第一卡接板(321)与所述固定部件(323)焊接,所述第二卡接板(322)与所述固定部件(323)插接。

5.如权利要求4中所述的钢材翻转装置,其特征在于,所述固定部件(323)对应所述第二卡接板(322)设置有若干卡槽(3221),用以不同厚度的钢材(5)的翻转。

6.如权利要求5中所述的钢材翻转装置,其特征在于,若干所述卡槽(3221)间隔分布设置。

7.如权利要求1-6中任一项所述的钢材翻转装置,其特征在于,所述握杆(1)设置有握持部,所述握持部的材料为橡胶。

技术总结

本技术提供了一种钢材翻转装置,涉及钢材生产设备技术领域,包括翻转组件,包括翻转部件,翻转部件设置有U型夹持口,用以夹持钢材;翻转组件还包括连接板和限位板,连接板与翻转部件铰接,限位板设置于连接板上,用以限制翻转部件的移动;握杆,握杆端部连接有固定块,固定块与连接板连接,用以翻转钢材;本技术适用于钢材的翻转,能够通过握杆和翻转组件利用杠杆原理进行钢材的翻转,降低了劳动强度,提升了钢材翻转的效率。

技术研发人员:唐勇,杨波,喻定有,杨震,李关伟

受保护的技术使用者:四川攀钢嘉德精工科技有限公司

技术研发日:20230920

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!